-

Branchennachrichten- Maßtoleranzen und Installationsrichtlinien für ölfrei...

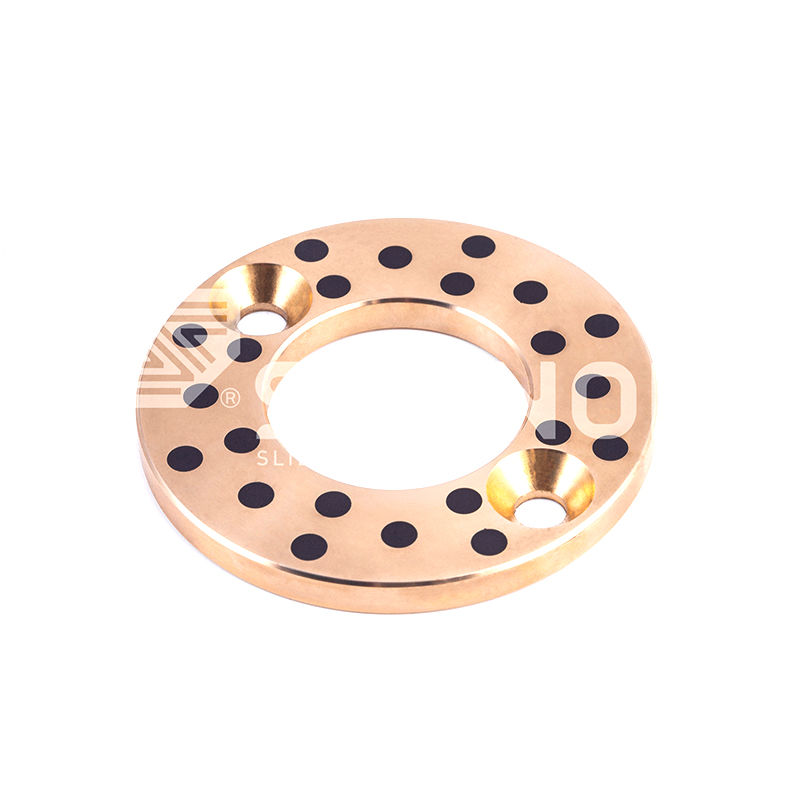

Branchennachrichten- Maßtoleranzen und Installationsrichtlinien für ölfrei...Die Ölfreie Bronzebuchse wird aufgrund seiner selbstschmierenden Eigenschaften und hohen Belastbarkeit häufig in industriel...

-

Branchennachrichten- Verbesserung der Leistung von ölfreien Bronzebuchsen ...

Branchennachrichten- Verbesserung der Leistung von ölfreien Bronzebuchsen ...1. Prinzipien der Selbstschmierung Selbstschmierendes Bronzelager bindet Festschmierstoffe wie Graphit oder PTFE in die B...

-

Branchennachrichten- Vorhersage der Lebensdauer und Verschleißfestigkeit v...

Branchennachrichten- Vorhersage der Lebensdauer und Verschleißfestigkeit v...I. Die Bedeutung der Selbstschmierung in Industrielagern In Schwermaschinen, Baumaschinen und spezialisierten Industrieanlagen hängt e...

-

Branchennachrichten- Über die Selbstschmierung hinaus: Definieren der Leis...

Branchennachrichten- Über die Selbstschmierung hinaus: Definieren der Leis...Bronzebuchsen sind grundlegende Komponenten in unzähligen mechanischen Baugruppen. Während herkömmliche Massivbronze eine kontinuie...

-

Branchennachrichten- Anpassungsmöglichkeiten: Beschaffung nicht standardmä...

Branchennachrichten- Anpassungsmöglichkeiten: Beschaffung nicht standardmä...In der Schwermaschinen- und Spezialausrüstungsbranche verlässt man sich ausschließlich auf Katalog-Standardabmessungen für ** Selbsts...

-

0+Gründung

Shuangnuo wurde 2014 gegründet und verfügt über 10 Jahre Branchenerfahrung.

-

0+Fortschrittliche Ausrüstung

Eine starke Produktionskapazität stellt sicher, dass wir die Materialproduktion für Kunden so schnell wie möglich organisieren und die Produktionszyklen verkürzen können.

-

0+Zufriedene Kunden

Wir haben weltweit mehr als 5.000 kooperative Kunden.

Strategien zur Verbesserung der Lebensdauer von Selbstschmierende Lager aus Kupferlegierung

Einführung

Selbstschmierende Lager aus Kupferlegierungen werden häufig in Industriemaschinen, der Automobilindustrie und der Luft- und Raumfahrt eingesetzt. Ihre Lebensdauer wird von mehreren Faktoren beeinflusst, darunter Material , Herstellungsprozess , Design , und Wartung . Kombination der technologischen Vorteile von Zhejiang Shuangnuo Bearing Technology Co., Ltd. , die Lebensdauer von Lagern kann durch die folgenden Strategien verbessert werden.

1. Materialauswahl und -optimierung

Zhejiang Shuangnuo bietet verschiedene Kupferlegierungsmaterialien, darunter Messing, Aluminiumbronze, Zinnbronze, sowie feste selbstschmierende Einsätze und bimetallische Strukturen.

- Messing: Geeignet für mittlere Belastungen, mäßige Verschleißfestigkeit, wird als Basisreferenz verwendet.

- Aluminiumbronze: Hohe Festigkeit und Verschleißfestigkeit, geeignet für schwere Belastungen und Hochtemperaturanwendungen.

- Zinnbronze: Hervorragende Selbstschmierung, geeignet für niedrige Geschwindigkeiten oder unzureichende Schmierbedingungen.

- Selbstschmierende Einsätze: Reduzieren Sie den Reibungskoeffizienten und verlängern Sie so die Lagerlebensdauer erheblich.

- Bimetallische Strukturen: Sorgen Sie für Selbstschmierung der Oberfläche und Unterstützung der Grundlast zur allgemeinen Leistungssteigerung.

2. Herstellungsprozess und Qualitätskontrolle

- Unabhängiges Casting: Zhejiang Shuangnuo besteht auf selbstgießenden Rohstoffen, um Einheitlichkeit und Stabilität zu gewährleisten.

- Gießmethoden:

- Schleuderguss: Hochpräzise Rundlager

- Stranggießen: Geeignet für die Großserienproduktion

- Metallformguss: Hohe Oberflächenbeschaffenheit, Reduzierung der Nachbearbeitung

- Vollständige Prozessqualitätskontrolle: Die Elementzusammensetzung wird vor, während und nach dem Schmelzen mit einem Spektrometer überwacht; die mechanischen Eigenschaften werden regelmäßig von nationalen Prüfbehörden überprüft.

- Bearbeitungsfähigkeit: Über 80 CNC-Maschinen, Drehmaschinen und Bearbeitungszentren. Die Oberflächenrauheit kann Rz ≤ 0,8 μm erreichen, wodurch Reibung und Verschleiß reduziert werden.

3. Strategien zur Designoptimierung

- Ausverkaufsdesign: Passen Sie den Lagerabstand basierend auf Last und Geschwindigkeit an, um den vollständigen Schmierfilm aufrechtzuerhalten.

Geschwindigkeit Empfohlene Freigabe Unter 1000 U/min 0,03–0,05 mm 1000–3000 Umdrehungen pro Minute 0,02–0,03 mm Hohe Belastungsbedingungen Erhöhung um 0,01–0,02 mm - Optimierung der Lastverteilung: Verwenden Sie dickwandige oder konvexe Kontaktflächen, um die Lagerermüdungslebensdauer zu verbessern.

- Schmierkanaldesign: Mikrokanäle können die Schmierung sogar in selbstschmierenden Lagern unterstützen und so die Lebensdauer um 15–30 % erhöhen.

4. Installations- und Wartungsstrategien

- Installation:

- Vermeiden Sie trockene Reibung beim Start, indem Sie eine dünne Fettschicht auf die Welle oder Lageroberfläche auftragen

- Stellen Sie sicher, dass der Koaxialitätsfehler ≤ 0,05 mm beträgt, um lokalen Verschleiß zu verhindern

- Routinemäßige Wartung:

- Überprüfen Sie regelmäßig Betriebstemperatur, Vibration und Lärm

- Ergänzendes externes Schmiermittel unter Hochtemperatur- oder Schwerlastbedingungen

- Lager austauschen, wenn der Verschleiß 10% übersteigt

- Umweltschutz: Verhindern Sie, dass Staub und Schmutz in das Lager gelangen, um abrasiven Verschleiß zu vermeiden

5. Einzigartige Vorteile von Zhejiang Shuangnuo

- Maßgeschneiderte Lösungen: Maßgeschneidertes Design basierend auf den Kundenbedingungen, einschließlich Materialien, Struktur, Abmessungen und Schmierlösungen.

- Kurzer Produktionszyklus: Selbstgegossene Rohstoffe in Kombination mit CNC-Verarbeitung ermöglichen eine schnelle Lieferung hochpräziser Lager.

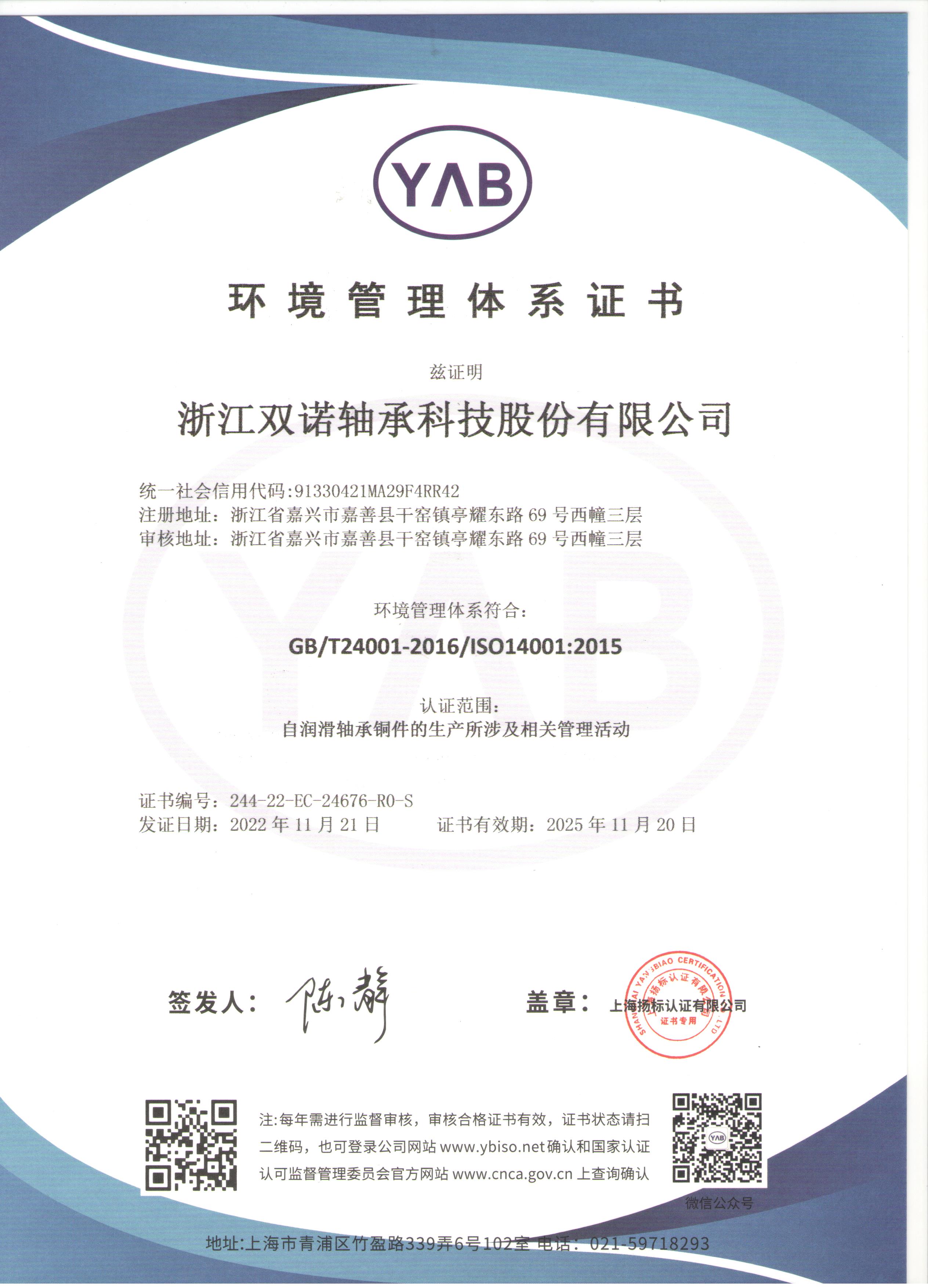

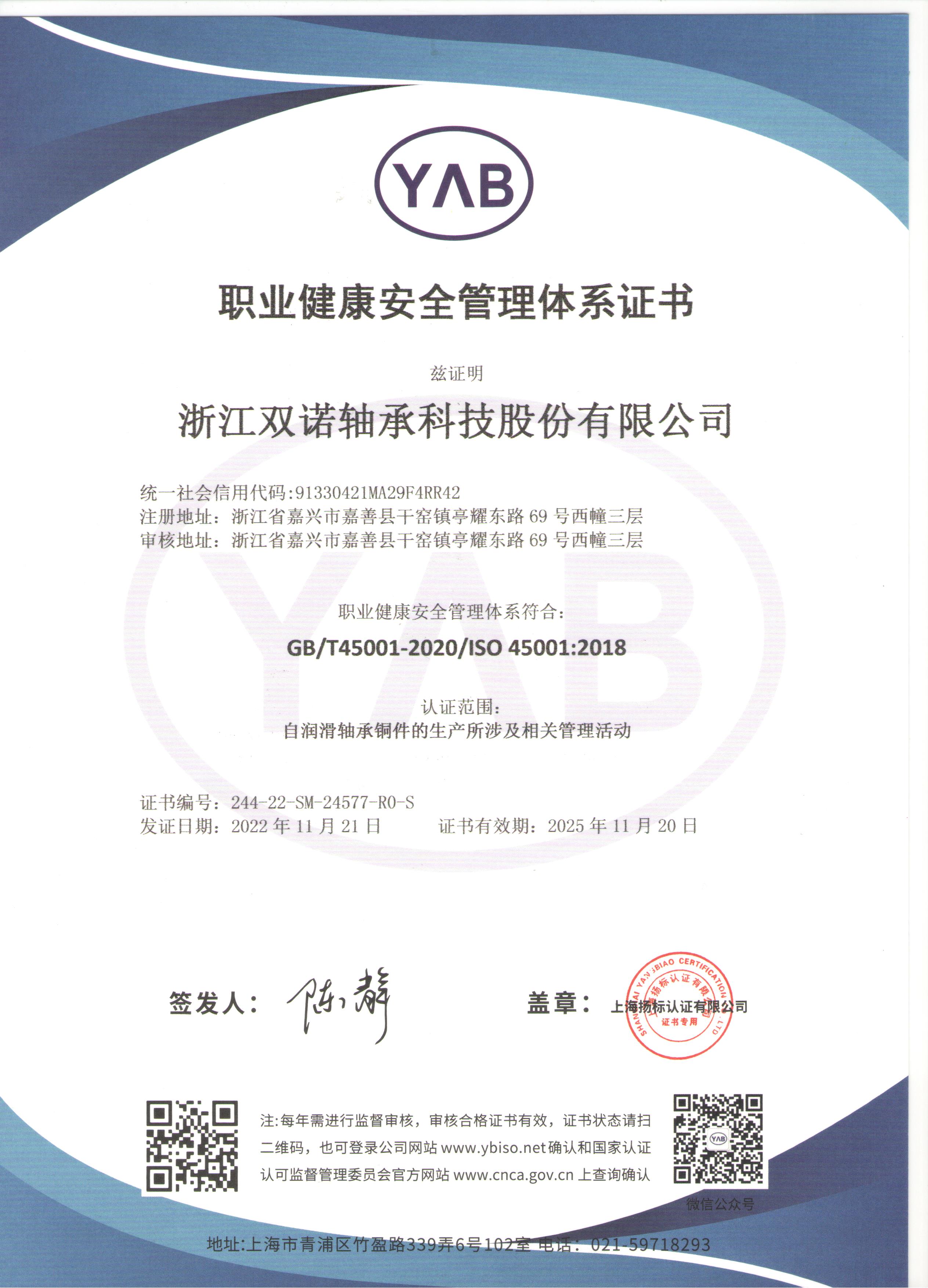

- Technische Zuverlässigkeit: 10 Jahre F&E-Erfahrung, mehrere Qualitätsprüfungen, maßgebliche Zertifizierung.

- Umfassende Lebensverlängerung: Durch die Kombination von Materialauswahl, Prozessoptimierung, Designstrategien und Wartung kann die Gesamtlebensdauer des Lagers um 30–70 % verlängert werden, wodurch die Ausfallzeitkosten erheblich gesenkt werden.

6. Vergleichstabelle zur Lebensverbesserung für selbstschmierende Kupferlegierungslager

| Kategorie | Spezifische Strategie | Beschreibung | Erwartete Lebensverbesserung |

|---|---|---|---|

| Materialauswahl | Messing | Mittlere Belastung, mäßige Verschleißfestigkeit | Ausgangswert (1×) |

| Aluminiumbronze | Hohe Festigkeit, verschleißfest, geeignet für schwere Belastungen und hohe Temperaturen | 30 %–40 % | |

| Zinnbronze | Hervorragende Selbstschmierung, geeignet für niedrige Geschwindigkeiten oder unzureichende Schmierung | 20 %–30 % | |

| Selbstschmierende Einsätze | Reibungskoeffizient reduzieren, Verschleißfestigkeit verbessern | 20 %–50 % | |

| Bimetallische Strukturen | Oberflächenschmierung, Grundlastunterstützung | 25 %–45 % | |

| Herstellungsprozess | Schleuderguss | Hochpräzise Lager | 15 %–25 % |

| Stranggießen | Großserienproduktion, reduzierte Mängel | 10 %–20 % | |

| Metallformguss | Hohe Oberflächenbeschaffenheit, reduziert die Nachbearbeitung | 10 % – 15 % | |

| CNC-Präzisionsbearbeitung | Oberflächenrauheit Rz ≤ 0,8 μm | 10 %–20 % | |

| Designoptimierung | Clearance-Optimierung | Trockenreibung verhindern, Schmierfilm aufrechterhalten | 10 %–20 % |

| Lastverteilungsoptimierung | Dickwandiges/konvexes Design verbessert die Lastunterstützung | 15 %–25 % | |

| Schmierkanaldesign | Unterstützt die Schmierung und verlängert die Lebensdauer | 15 %–30 % | |

| Installation & Wartung | Präzisionsinstallation | Koaxialitätsfehler ≤ 0,05 mm | 5 %–10 % |

| Routinemäßige Kontrollen und Schmierung | Überhitzung und Verschleiß verhindern | 10 % – 15 % | |

| Staubschutz | Reduzieren Sie den abrasiven Verschleiß | 5 %–10 % | |

| Umfassende Strategie | Wartung des Materialprozessdesigns | Zhejiang Shuangnuo Kundenspezifische Lösung | 30%-70% |

Wir bieten professionelle Dienstleistungen für Großhändler, Distributoren, Vertreter und Bekleidungsfabriken, die auf Ersatzteile für Nähmaschinen spezialisiert sind.

-

Erweiterte Prozesse

Erweiterte ProzesseVerwendet fortschrittliche Prozesse wie zentrifugales Gießen, kontinuierliches Gießen und Metallformguss, um eine stabile und zuverlässige Produktqualität zu gewährleisten.

-

Qualitätskontrolle

QualitätskontrolleUmfassende Überwachung während des Gussprozesses und implementieren drei Stufen der Spektrometererkennung (vor, während und nach dem Gießen), um die Genauigkeit und Konsistenz der Materialzusammensetzung zu gewährleisten.

-

Starke Produktionsfähigkeit

Starke ProduktionsfähigkeitAusgestattet mit über 80 fortschrittlichen CNC -Maschinen, CNC -Drehstäben und Bearbeitungszentren, um integrierte Produktion von Materialien bis hin zu fertigen Produkten zu erreichen.

-

Maßgebliche Tests

Maßgebliche TestsKann maßgebliche Testberichte für bedürftige Kunden bereitstellen und sicherstellen, dass die Produkte strenge mechanische Leistungsstandards entsprechen.

-

Anpassung

AnpassungBietet personalisierte Design- und Anpassungsdienste basierend auf den Produktmerkmalen und Anwendungsfunktionen der Kunden, der Auswahl und Erstellung geeigneter selbstschmierender Lager für ihre Produkte.

-

Geschäftsphilosophie

GeschäftsphilosophieHaftung an die Geschäftsphilosophie von "Moderation und Harmonie, Integrität als Fundament", der die Kundenzufriedenheit zielen und sich bemühen, eine hervorragende Marke aufzubauen.