-

-

-

JDB-Festlager GB61 Bronze NAAMS Standard-Flansch-Feststoffschmierlager

JDB-Festlager GB61 Bronze NAAMS Standard-Flansch-Feststoffschmierlager -

JDB-600 Casting Bronze-Lager JDB-600-Guss selbst glühende Bronzeführer-Buchselager

JDB-600 Casting Bronze-Lager JDB-600-Guss selbst glühende Bronzeführer-Buchselager -

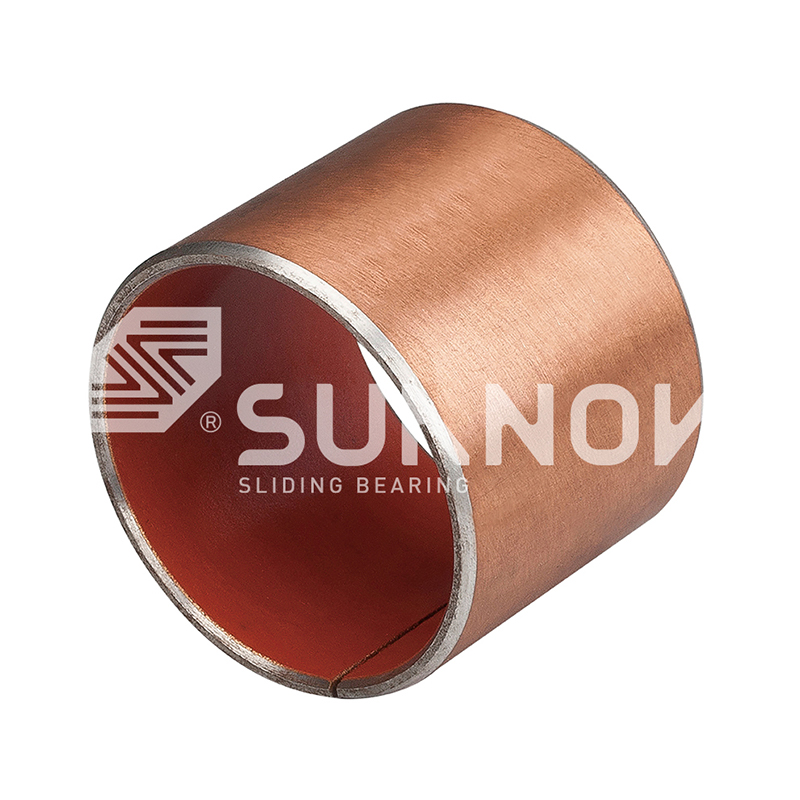

Öl-retingender Bimetalllager 200#B Ölretingbimetalllager (Stahlrücken+Kupferssinter mit fester Schmierung)

Öl-retingender Bimetalllager 200#B Ölretingbimetalllager (Stahlrücken+Kupferssinter mit fester Schmierung) -

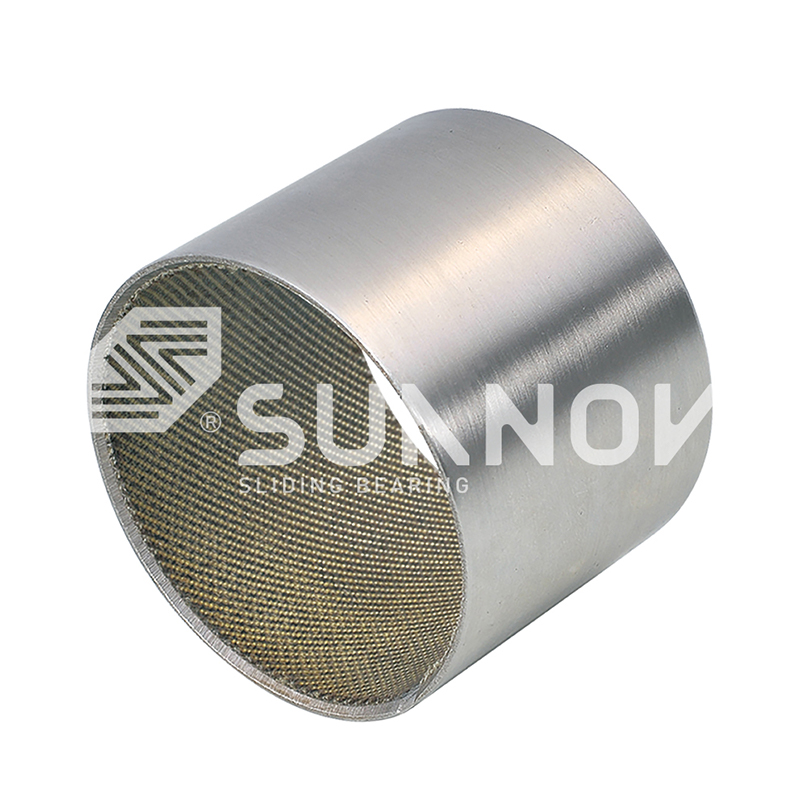

SF-1 Oilless-Lager Selbstschmierende SF-1T-Metall-Zahnrad-Pumpe Bronze-Buchse tragen

SF-1 Oilless-Lager Selbstschmierende SF-1T-Metall-Zahnrad-Pumpe Bronze-Buchse tragen -

SF-1 Oilless-Lager Korrosionsbeständige SF-tex

SF-1 Oilless-Lager Korrosionsbeständige SF-tex -

FB090 Bronze Peelling Lager FB09G Bronze eingewickelt

FB090 Bronze Peelling Lager FB09G Bronze eingewickelt

Wie schneiden selbstschmierende Lager im Vergleich zu herkömmlichen fettgeschmierten Lagern bei Hochlastanwendungen ab?

Branchennachrichten-Im anspruchsvollen Umfeld schwerer Industriemaschinen kann die Wahl zwischen Schmiersystemen den gesamten Lebenszyklus einer mechanischen Baugruppe bestimmen. Während herkömmliche fettgeschmierte Systeme seit Jahrzehnten der Industriestandard sind, ist das Aufkommen von selbstschmierende Lager hat die Hochlasttechnik revolutioniert. Zhejiang Shuangnuo Lagertechnologie Co., Ltd. , ein Spezialist für Schleuderguss aus Kupferlegierungen und selbstschmierende Technologie mit fester Einlage, steht seit fast einem Jahrzehnt an der Spitze dieses Übergangs. Durch die Integration des hauseigenen Rohmaterialgusses mit fortschrittlicher CNC-Bearbeitung stellen wir sicher, dass jeder Graphitgefülltes Bronzelager für schwere Maschinen erfüllt die strengen mechanischen Eigenschaftenanforderungen globaler B2B-Kunden.

Der grundlegende Wandel: Passive vs. aktive Schmierung

Herkömmliche Lager sind auf eine aktive externe Fett- oder Ölzufuhr angewiesen, um einen hydrodynamischen Film aufrechtzuerhalten. Im Gegensatz dazu selbstschmierende Lager nutzen ein passives System, bei dem das Schmiermittel in die Materialmatrix selbst eingebettet ist. Laut der 2024-2025 Global Industrial Tribology Report des International Tribology Council (ITC) Im Industriesektor ist der Einsatz selbstschmierender Verbundwerkstoffe in hochbelasteten Bereichen um 22 % gestiegen. Dieses Wachstum wird durch die Notwendigkeit vorangetrieben, manuelle Wartungszyklen und die mit Fettlecks verbundenen Umweltrisiken zu eliminieren. A Wartungsfreie selbstschmierende Buchse Reduziert die Betriebsausgaben erheblich, da kein Bedarf an automatisierten Schmiersystemen und manueller Arbeit besteht.

Quelle: International Tribology Council – Statistik der industriellen Anwendung 2024

Vergleich von Schmiermechanismus und Wartung

Während Fettlager durch die Flüssigkeitszirkulation eine hervorragende Kühlung bieten, sind sie anfällig für Ausfälle, wenn der Schmierweg verstopft oder vernachlässigt wird. Umgekehrt, selbstschmierende Lager sorgen für eine konstante, autonome Versorgung mit Festschmierstoffen und sind dadurch in unzugänglichen oder rauen Umgebungen weitaus zuverlässiger.

| Leistungsmetrik | Herkömmliche fettgeschmierte Lager | selbstschmierende Lager (Massiv eingelegter Typ) |

| Schmierstofflieferung | Extern (manuelle oder automatische Pumpe) | Intern (Festschmierstofffilmübertragung) |

| Wartungsbedarf | Hoch (regelmäßiges Nachfetten erforderlich) | Null ( Wartungsfreie selbstschmierende Buchse ) |

| Umweltauswirkungen | Gefahr von Fettaustritt und Verschmutzung | Sauber und umweltfreundlich |

| Zuverlässigkeit bei hohen Belastungen | Unter extremem Druck kann die Folie reißen | Überlegen ( Hochleistungs-Flanschlager mit Selbstschmierung ) |

Hohe Belastbarkeit und Materialintegrität

Bei Hochlastanwendungen ist die Druckfestigkeit des Lagermaterials von größter Bedeutung. Herkömmliche Lager verwenden oft weichere Babbitt- oder Standard-Bronzelegierungen, die einen Flüssigkeitsfilm benötigen, um den Kontakt von Metall zu Metall zu verhindern. Allerdings Zhejiang Shuangnuo Lagertechnologie nutzt Schleuderguss, um hochdichte Messing-, Aluminiumbronze- und Zinnbronzelegierungen herzustellen. Diese Materialien dienen als robuste Basis für Hochleistungs-Flanschlager mit Selbstschmierung , das massiven statischen und dynamischen Belastungen standhält. Darüber hinaus ist die Neueste technische Standards der American Society of Mechanical Engineers (ASME) für 2025 heben hervor, dass mit Festschmierstoff eingelegte Lager unter Grenzschmierbedingungen einen niedrigeren Reibungskoeffizienten aufrechterhalten als mit Fett gespeiste Lager, die bei Bewegungen mit langsamer Geschwindigkeit und hohem Druck häufig Probleme mit dem „Ausquetschen“ haben.

Quelle: ASME – 2025-Standards für hochbelastbare mechanische Verbindungselemente und Lager

Vergleich der mechanischen Eigenschaften unter extremem Druck

Herkömmliche Lager sind durch die Viskosität des Fetts begrenzt, das mit steigenden Temperaturen dünner wird. Im Gegensatz dazu a Graphitgefülltes Bronzelager für schwere Maschinen behält seine strukturelle und schmierende Integrität auch dann bei, wenn die Oberflächentemperaturen die Grenzwerte von Industriefetten überschreiten.

| Last-/Temperaturfaktor | Fettlager (Stahl/Bronze) | selbstschmierende Lager (Festschmierstoff aus Kupferlegierung) |

| Statische Tragfähigkeit | Begrenzt durch die Stärke des Schmierfilms | Sehr hoch (bis zu 100 N/mm²) |

| Betriebstemperatur | Begrenzt auf den Fetttropfpunkt (~150°C) | Bis zu 300°C (abhängig von der Legierung) |

| Verschleißfestigkeit | Hoher Verschleiß bei verunreinigtem Fett | Ausgezeichnet (Selbstnachfüllender Film) |

| Korrosionsbeständigkeit | Hängt von der Fettbarriere ab | Inhärent ( Korrosionsbeständige selbstschmierende Buchsen ) |

Anwendungen in rauen und korrosiven Umgebungen

Einer der bedeutendsten Vorteile der selbstschmierenden Technologie ist ihre Leistung in Umgebungen, in denen Fett weggespült wird oder abrasiven Staub anzieht. Für Offshore, Bergbau und chemische Verarbeitung, Korrosionsbeständige selbstschmierende Buchsen aus Aluminiumbronze oder Zinnbronze bieten eine Lebensdauer, die weit über die herkömmlicher Gegenstücke hinausgeht. Bei Shuangnuo überwachen wir den gesamten Gießprozess und testen die fertigen Produkte dreimal per Spektrometer, um sicherzustellen, dass die Materialzusammensetzung internationalen Standards entspricht. Diese Präzision ist entscheidend bei der Herstellung von a Selbstschmierende Unterlegscheibe für hohe Temperaturen Dabei muss die Wärmeausdehnung berechnet werden, um ein Festfressen zu verhindern und gleichzeitig den Schmierübertragungsprozess aufrechtzuerhalten.

- Marine und Offshore: Durch Zinnbronzelegierungen wird eine Salzwasserbeständigkeit erreicht, die die bei fettgeschmiertem Stahl übliche Lochfraßbildung verhindert.

- Bergbau und Bauwesen: Festschmierstoffe sind unempfindlich gegenüber Sand und Staub, die herkömmliches Fett in eine abrasive Paste verwandeln würden.

- Saubere Energie: Wasserkraft- und Windkraftanlagen profitieren vom Null-Schadstoff-Profil selbstschmierender Systeme.

Häufig gestellte Fragen (FAQ)

1. Wie bewältigen selbstschmierende Lager Start-Stopp-Zyklen im Vergleich zu Fettlagern?

selbstschmierende Lager sind bei häufigen Start-Stopp-Zyklen überlegen. Während Fettlager Zeit benötigen, um einen hydrodynamischen Film aufzubauen (was beim Start zu Verschleiß führt), verfügen selbstschmierende Materialien bereits über einen Festschmierstofffilm auf der Oberfläche, der sofortigen Schutz bietet.

2. Kann ich meine vorhandenen Fettlager durch ein mit Graphit verstopftes Bronzelager für schwere Maschinen ersetzen?

Ja. In den meisten Fällen a Graphitgefülltes Bronzelager für schwere Maschinen kann auf die Abmessungen Ihres aktuellen Gehäuses abgestimmt werden und ermöglicht so einen nahtlosen Übergang zu einem wartungsfreien System.

3. Sind wartungsfreie selbstschmierende Buchsen wirklich „wartungsfrei“?

Für den Großteil der Lagerlebensdauer benötigen sie keine externe Schmierung. Regelmäßige Inspektionen werden weiterhin empfohlen, um den allgemeinen mechanischen Verschleiß zu überwachen, aber die Kosten und Zeit, die mit dem Nachfetten verbunden sind, entfallen vollständig.

4. Welcher maximalen Temperatur kann eine selbstschmierende Hochtemperatur-Unterlegscheibe standhalten?

Abhängig von der Basislegierung (z. B. Aluminiumbronze) und dem verwendeten spezifischen Festschmierstoff a Selbstschmierende Unterlegscheibe für hohe Temperaturen kann bei Temperaturen von bis zu 300 °C bis 400 °C effektiv arbeiten und übertrifft damit die Grenzen herkömmlicher Fette bei weitem.

5. Warum eignet sich Schleuderguss besser für hochbelastbare selbstschmierende Flanschlager?

Durch den Schleuderguss, den wir in Zhejiang Shuangnuo einsetzen, entsteht eine dichtere, gleichmäßigere Materialstruktur mit weniger Verunreinigungen. Dies führt zu einer höheren Belastbarkeit und einer besseren Verschleißfestigkeit Hochleistungs-Flanschlager mit Selbstschmierung im Vergleich zum Standard-Sandguss.