-

-

SF-1 Oilless-Lager Selbstschmierende SF-1T-Metall-Zahnrad-Pumpe Bronze-Buchse tragen

SF-1 Oilless-Lager Selbstschmierende SF-1T-Metall-Zahnrad-Pumpe Bronze-Buchse tragen -

-

SF-2-Grenzschmierlager SF-2-Grenze selbst glühend Oilless-Schiebeböserung, Blei-freie Grenzbusch

SF-2-Grenzschmierlager SF-2-Grenze selbst glühend Oilless-Schiebeböserung, Blei-freie Grenzbusch -

SF-2-Grenzschmierlager SF-2WC Standard metrische selbstschmierende Verbindungsschubflächen-Schieberscheiben

SF-2-Grenzschmierlager SF-2WC Standard metrische selbstschmierende Verbindungsschubflächen-Schieberscheiben -

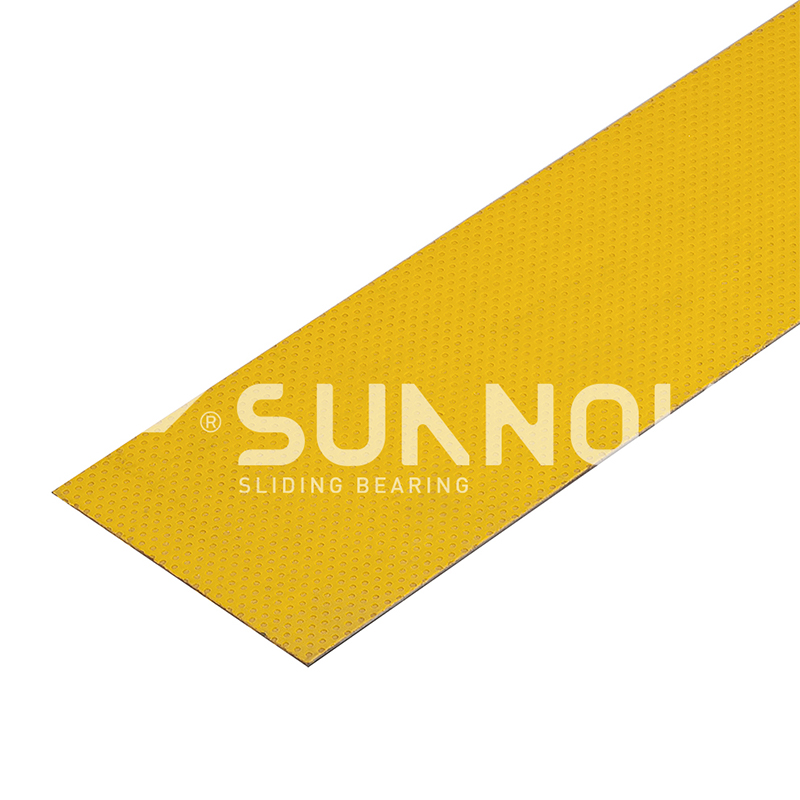

SF-2-Grenzschmierlager SF-2SP Standard Metrikgröße Selbstschmierer Verschleißstreifen mit PTFE

SF-2-Grenzschmierlager SF-2SP Standard Metrikgröße Selbstschmierer Verschleißstreifen mit PTFE -

JF-800 Bi-Metal-Lager JF-800F Standard metrischer Flanschlager

JF-800 Bi-Metal-Lager JF-800F Standard metrischer Flanschlager -

FB090 Bronze Peelling Lager FB094 Bronze eingewickeltes Lager mit Dichtungen

FB090 Bronze Peelling Lager FB094 Bronze eingewickeltes Lager mit Dichtungen

So berechnen Sie die Verschleißlebensdauer eines selbstschmierenden Lagers in Hochlastanwendungen genau

Branchennachrichten-Im Bereich des Schwermaschinenbaus ist die Zuverlässigkeit von a Selbstschmierendes Lager ist entscheidend für die Minimierung von Ausfallzeiten und Wartungskosten. Im Gegensatz zu herkömmlichen Lagern, die eine manuelle Fetteinspritzung erfordern, sind diese fortschrittlichen Komponenten auf ein internes Schmiermittelreservoir – typischerweise Graphit oder PTFE – angewiesen, um eine reibungsarme Schnittstelle aufrechtzuerhalten. Zhejiang Shuangnuo Lagertechnologie Co., Ltd. , ein High-Tech-Hersteller mit fast 10 Jahren Erfahrung in Forschung und Entwicklung, ist auf das Schleudergießen von Kupferlegierungen und die Präzisionsbearbeitung von massiven Intarsienprodukten spezialisiert. Durch die Integration des unabhängigen Rohmaterialgusses mit über 80 CNC-Ausrüstungssätzen bieten wir professionelle Anwendungslösungen, einschließlich Festschmierstoff-eingebettete Buchsen für Bergbaumaschinen und maßgeschneiderte Komponenten, die den anspruchsvollsten Industrieumgebungen standhalten.

Die grundlegende PV-Wertberechnung für die Lagerlebensdauer

Die Tragedauer eines Selbstschmierendes Lager wird in erster Linie durch seinen PV-Wert bestimmt, der das Produkt aus der spezifischen Belastung () und der Gleitgeschwindigkeit () darstellt. Bei Hochlastanwendungen nähert sich die spezifische Belastung oft der Elastizitätsgrenze des Materials, sodass eine genaue Berechnung unerlässlich ist, um vorzeitiges Festfressen zu verhindern. Laut der ISO 4382-1:2024-Standards für Gleitlager Der „zulässige PV“ ist ein dynamischer Schwellenwert, der von der Wärmeableitungskapazität des Gehäuses und dem Reibungskoeffizienten beeinflusst wird. Während Standard-Bronzebuchsen moderate PV-Grenzwerte haben, Mit Graphit verstopfte Bronzelager für hohe Temperaturen Umgebungen sind so konstruiert, dass ein stabiler Schmierfilm auch dann erhalten bleibt, wenn die Wärmeausdehnung den Spalt verringert, wodurch die Betriebslebensdauer effektiv über herkömmliche Grenzen hinaus verlängert wird.

Quelle: ISO 4382-1:2024 Gleitlager – Kupferlegierungen

Vergleich: Standardgeschmierte vs. selbstschmierende Verschleißprofile

Herkömmliche Lager weisen einen hohen Anfangsverschleiß auf, bis sich ein Fettfilm bildet Selbstschmierendes Lager Die Technologie sorgt während des gesamten Lebenszyklus für eine linearere und vorhersehbarere Verschleißrate.

| Leistungsmetrik | Fettgeschmierte Bronzebuchse | Solide eingelegt Selbstschmierendes Lager |

| Wartungshäufigkeit | Hoch (Häufiges Nachfetten erforderlich) | Null (wartungsfreier Betrieb) |

| Tragen Sie Konsistenz | Variabel (Abhängig von den Schmierintervallen) | Stabil (linearer Verschleiß im Laufe der Zeit) |

| Hohe Laststabilität | Anfällig für Filmrisse | Überlegen (Festschmierstoff widersteht dem Zusammendrücken) |

| Umwelttoleranz | Empfindlich gegenüber Staub und Splitt | Ausgezeichnet (selbstreinigende Eigenschaft) |

Bestimmung der Verschleißtiefe durch empirische Modellierung

Ingenieure müssen die „radiale Verschleißtiefe“ berechnen, um festzustellen, wann ein Lager das Ende seiner Lebensdauer erreicht hat. Die Berechnung folgt normalerweise der Formel: , wobei die Verschleißtiefe, der Verschleißfaktor und die Zeit ist. Auswählen eines Hochleistungs-Bimetalllager für Baumaschinen erfordert einen spezifischen Faktor, der Stoßbelastungen und abrasive Partikel berücksichtigt. Aktuelle technische Daten der 2025 Global Tribology Report der STLE (Society of Tribologists and Lubrication Engineers) weist darauf hin, dass bimetallische Sinterstrukturen aufgrund der durch das Sintern erzielten verbesserten Kornstruktur den Verschleißfaktor im Vergleich zu monolithischen Legierungen um bis zu 25 % reduzieren können. Diese Reduzierung führt direkt zu einem längeren Wartungsintervall Wartungsfreie Flanschlager für Solartracker und andere oszillierende Hochlastsysteme.

Quelle: STLE – Society of Tribologists and Lubrication Engineers: Forschungstrends 2025

Vergleich: Bimetallische vs. monometallische Leistung

Bimetalllager bieten eine höhere Tragfähigkeit bei geringerer Dicke, während monometallische Kupferlegierungen eine überlegene Korrosionsbeständigkeit und allgemeine strukturelle Festigkeit bieten.

| Technische Details | Monolithische Kupferlegierung (Schleuderguss) | Hochleistungs-Bimetalllager für Baumaschinen |

| Tragfähigkeit | Bis 100 N/mm² | Bis zu 150 N/mm² (Stahlunterlage) |

| Schockfestigkeit | Ausgezeichnet (duktiles Material) | Gut (Starre Unterstützung) |

| Kosteneffizienz | Höher (abhängig vom Materialvolumen) | Niedriger (reduzierter Legierungsgehalt) |

| Anwendungseignung | Schwerer Bergbau, große Ventile | Motorkomponenten, Hydraulikzylinder |

Umwelt- und anwendungsspezifische Anpassungsfaktoren

Die theoretische Verschleißlebensdauer muss durch Faktoren wie Oberflächenrauheit, Wellenhärte und Betriebstemperatur angepasst werden. Zum Beispiel, Festschmierstoff-eingebettete Buchsen für Bergbaumaschinen müssen in Umgebungen betrieben werden, in denen Feuchtigkeit und Sand vorherrschen. Wenn die Gegenwelle nicht mindestens auf HRC 50 gehärtet ist, beschleunigt sich der Verschleiß des Lagers erheblich. Bei Zhejiang Shuangnuo führen wir während des Ofenprozesses dreimal Spektrometertests durch, um sicherzustellen, dass unsere Kupferlegierungsbasis (Messing, Aluminiumbronze oder Zinnbronze) genau die mechanischen Eigenschaften erreicht, die zur Unterstützung dieser Anpassungsfaktoren erforderlich sind. Durch die Bereitstellung eines Maßgeschneiderte Öllager für Ventile in der chemischen Industrie können wir die Legierungszusammensetzung anpassen, um Säurekorrosion zu widerstehen, die andernfalls die Lageroberfläche beschädigen und einen exponentiellen Anstieg der Verschleißrate verursachen würde.

- Schafthärte: Empfehlen Sie HRC 50-60, um abrasiven Verschleiß zu minimieren.

- Oberflächenbeschaffenheit: Ziel ist ein Ra von 0,2 bis 0,8 μm für die passende Welle, um die Filmübertragung sicherzustellen.

- Temperaturkorrektur: Nutzen Mit Graphit verstopfte Bronzelager für hohe Temperaturen für Betriebe über 150°C.

- Zeichen laden: Passen Sie die Lebenserwartung für intermittierende vs. kontinuierliche Belastungszyklen an.

Häufig gestellte Fragen (FAQ)

1. Welche maximale Belastung kann ein selbstschmierendes Lager bewältigen?

Abhängig von der Legierung, a Selbstschmierendes Lager bewältigt statische Belastungen bis 250 N/mm² und dynamische Belastungen bis 100 N/mm². Anwendungen mit hoher Auslastung werden häufig verwendet Hochleistungs-Bimetalllager für Baumaschinen um die Kraft zu maximieren.

2. Können diese Lager unter Wasser oder unter nassen Bedingungen betrieben werden?

Ja. Unser Maßgeschneiderte Öllager für Ventile in der chemischen Industrie sind mit Legierungen und Schmierstoffen ausgestattet, die dem Auswaschen durch Wasser standhalten, was sie ideal für Wasserkraft- und Offshore-Anwendungen macht.

3. Wie verlängern Graphitstopfen die Lebensdauer?

In Mit Graphit verstopfte Bronzelager für hohe Temperaturen Bei der Rotation der Welle wird der Graphit an die Reibfläche abgegeben, wodurch ein fester Schmierfilm entsteht, der selbst bei großer Hitze den Kontakt von Metall zu Metall verhindert.

4. Warum ist der PV-Wert bei der Lebensdauerberechnung so wichtig?

Der PV-Wert bestimmt die an der Lagerschnittstelle erzeugte Wärme. Wenn der PV den Grenzwert des Materials überschreitet, wird der Selbstschmierendes Lager wird überhitzen, was zu einer Verschlechterung des Schmiermittels und schnellem Verschleiß führt.

5. Muss ich diese Lager während der Installation schmieren?

Obwohl dies nicht unbedingt erforderlich ist, kann eine dünne Schicht Fett aufgetragen werden Wartungsfreie Flanschlager für Solartracker beim Einbau kann die anfängliche Übertragung des Festschmierstofffilms auf die Welle unterstützen.