-

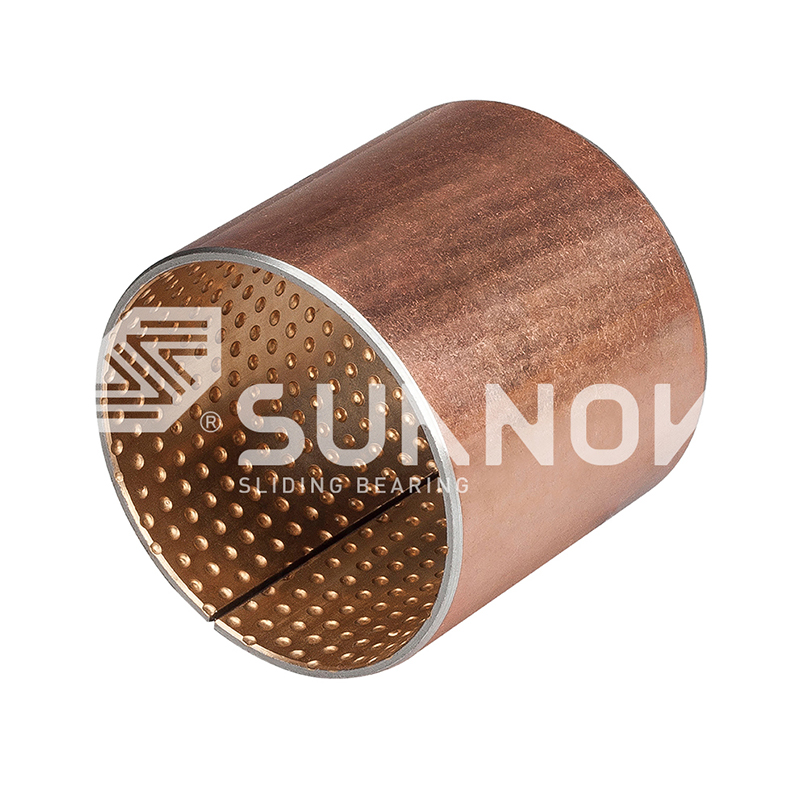

JDB-Festlager JDB650 selbstglubrizierende Messingbusse Oilless-Lager

JDB-Festlager JDB650 selbstglubrizierende Messingbusse Oilless-Lager -

-

-

JDB-Festlager Josh Ejector Leitfaden Buchsen feste Selbsthungerlager

JDB-Festlager Josh Ejector Leitfaden Buchsen feste Selbsthungerlager -

JDB-Festlager JPBW, JPBF wartungsfreie Oilless-Festschmierungslager

JDB-Festlager JPBW, JPBF wartungsfreie Oilless-Festschmierungslager -

Öl-retingender Bimetalllager Selbstschmutzende 200# P20 Öl-Reting-Stahllagerplatte-Niedrige Reibungsverschleiß-resistent

Öl-retingender Bimetalllager Selbstschmutzende 200# P20 Öl-Reting-Stahllagerplatte-Niedrige Reibungsverschleiß-resistent -

-

Festschmierende Bronzelager: Ein Leitfaden zu Leistung und Auswahl

Branchennachrichten-In der Welt der Maschinen und Antriebe sind Lager die unbesungenen Helden, und unter ihnen die Festschmierendes Bronzelager zeichnet sich durch seine einzigartige Kombination aus Langlebigkeit, Selbstschmierung und Zuverlässigkeit aus. Diese Lager sind für den Einsatz unter anspruchsvollen Bedingungen konzipiert, bei denen eine herkömmliche Öl- oder Fettschmierung unpraktisch ist. Dieser umfassende Leitfaden befasst sich eingehend mit der Mechanik, den Vorteilen und optimalen Anwendungen von festschmierenden Bronzelagern und vermittelt Ihnen das Wissen, um eine fundierte Auswahl für Ihre technischen Projekte zu treffen.

Was sind festschmierende Bronzelager?

Festschmierende Bronzelager, oft auch als selbstschmierende Buchsen bezeichnet, sind Komponenten aus einer Bronzelegierungsmatrix, in deren Struktur feste Schmierstoffe wie Graphit oder PTFE eingebettet sind. Durch diese Konstruktion kann während des Betriebs ein kontinuierlicher, reibungsarmer Film auf die Gegenoberfläche der Welle übertragen werden, sodass kein externes Schmiersystem erforderlich ist. Der Grundwerkstoff Bronze sorgt für eine hervorragende Belastbarkeit und Wärmeleitfähigkeit, während die Festschmierstoffe einen reibungslosen Betrieb vom Anfahren bis zum Herunterfahren gewährleisten.

- Matrixmaterial: Typischerweise eine hochfeste Kupfer-Zinn-Bronze-Legierung, manchmal mit zusätzlichem Blei für verbesserte Bearbeitbarkeit und Fressfestigkeit.

- Festschmierstoffe: Zu den gängigen Schmiermitteln gehören Graphit, Molybdändisulfid (MoS2) und PTFE, die jeweils unterschiedliche Vorteile hinsichtlich Reibungskoeffizient und Temperaturbeständigkeit bieten.

- Funktionsprinzip: Während das Lager in Betrieb ist, führt die durch Reibung erzeugte Wärme dazu, dass die Festschmierstoffe auf die Lageroberfläche wandern und dort einen schützenden, reibungsarmen Film bilden.

Hauptvorteile der Verwendung von festschmierenden Bronzelagern

Der Hauptvorteil dieser Lager besteht darin, dass sie ohne externe Öl- oder Fettversorgung funktionieren, was ein breites Anwendungsspektrum eröffnet. Diese Autarkie führt zu mehreren entscheidenden Vorteilen, die sie in vielen Branchen zur bevorzugten Wahl machen.

- Wartungsfreier Betrieb: Sie reduzieren oder eliminieren die Notwendigkeit einer Nachschmierung drastisch und senken so die langfristigen Wartungskosten und Ausfallzeiten.

- Hervorragende Leistung in rauen Umgebungen: Sie eignen sich ideal für Anwendungen, die extremen Temperaturen, Vakuum oder starker Strahlung ausgesetzt sind oder bei denen Schmierstoffe durch Wasser oder Lösungsmittel weggespült werden könnten.

- Hohe Tragfähigkeit: Die Bronzematrix hält erheblichen statischen und dynamischen Belastungen stand und ist daher für schwere Maschinen geeignet.

- Korrosionsbeständigkeit: Bronzelegierungen bieten eine gute Korrosionsbeständigkeit und erhöhen so ihre Langlebigkeit in anspruchsvollen Umgebungen.

Vergleich von Festschmierstofflagern mit anderen Typen

Um zu verstehen, wo Festschmierende Bronzelager Da sie am besten passen, ist es hilfreich, sie mit anderen gängigen Lagertypen zu vergleichen. Die Wahl hängt oft von den spezifischen betrieblichen Anforderungen ab, wie z. B. Geschwindigkeit, Last und Umgebungsbedingungen.

Die folgende Tabelle bietet einen übersichtlichen Vergleich zur Unterstützung des Auswahlprozesses:

| Lagertyp | Schmierungsbedarf | Typische Tragfähigkeit | Ideal für |

| Festschmierende Bronze | Selbstschmierend / Wartungsfrei | Sehr hoch | Raue Umgebungen, Anwendungen mit hoher Last und niedriger Geschwindigkeit |

| Ölimprägnierte Sinterbronze | Selbstschmierend, aber endliche Ölversorgung | Mittel bis Hoch | Allgemeine Industrieanwendungen mit mäßigen Lasten und Geschwindigkeiten |

| Rollenelementlager | Erfordert kontinuierliche Fett- oder Ölschmierung | Hoch (für dynamische Belastungen) | Hochgeschwindigkeits-Präzisionsanwendungen |

| Kunststoff-Polymer-Lager | Oft selbstschmierend | Niedrig bis mittel | Korrosive Umgebungen, sehr geringe Reibung, leichte Konstruktionen |

Wartungsfrei mit ölfreiem Din9834-Führungsbuchsenlager aus Messing

So wählen Sie das richtige Festschmierstoff-Bronzelager aus

Die Auswahl des richtigen Lagers ist entscheidend für optimale Leistung und Lebensdauer. Der Prozess von Auswahl von Festschmierstoff-Bronzelagern beinhaltet die Bewertung mehrerer wichtiger Anwendungsparameter, um eine perfekte Übereinstimmung sicherzustellen.

- Last (PV-Wert): Berechnen Sie den Lagerdruck (P) multipliziert mit der Geschwindigkeit (V). Der PV-Wert des Lagers muss den berechneten PV-Wert der Anwendung überschreiten.

- Betriebstemperatur: Stellen Sie sicher, dass das Lagermaterial und das Schmiermittel für die minimalen und maximalen Temperaturen Ihrer Anwendung ausgelegt sind.

- Schaftmaterial und Härte: Generell wird ein härteres Wellenmaterial empfohlen, um den Verschleiß sowohl der Welle als auch des Lagers zu minimieren.

- Umweltfaktoren: Erwägen Sie die Einwirkung von Chemikalien, Feuchtigkeit, Staub oder anderen Verunreinigungen, die die Leistung beeinträchtigen könnten.

Den PV-Wert und seine Bedeutung verstehen

Der PV-Wert ist der kritischste Parameter in Auswahl von Festschmier-Bronzelagern . Er ist ein Produkt aus dem Lastdruck des Lagers (P in psi) und seiner Oberflächengeschwindigkeit (V in ft/min). Das Überschreiten des maximal empfohlenen PV-Werts führt zu schnellem Verschleiß und vorzeitigem Ausfall.

- Druck (P): Berechnet als Gesamtlast dividiert durch die projizierte Lagerfläche (Länge x Innendurchmesser).

- Geschwindigkeit (V): Die Oberflächengeschwindigkeit der Welle gegenüber dem Lager.

- Praktische Überlegung: Berücksichtigen Sie bei der Berechnung des PV-Werts Ihrer Anwendung immer einen Sicherheitsfaktor, um Startbedingungen und mögliche Überlastungen zu berücksichtigen.

Gängige Anwendungen und Branchen

Die einzigartigen Eigenschaften von Festschmierendes Bronzelagers machen sie in einem breiten Spektrum von Branchen unverzichtbar. Ihre Robustheit und Wartungsfreiheit werden bei Anwendungen, bei denen Zuverlässigkeit von größter Bedeutung ist, sehr geschätzt.

- Automobil und Transport: Wird in Aufhängungssystemen, Bremskomponenten und Achsschenkelbolzen eingesetzt, wo sie zuverlässig funktionieren Leistung für hochbelastbare Bronzebuchsen .

- Bauwesen und Landwirtschaft: Ideal für schwere Geräte wie Bagger, Traktoren und Lader, die in schmutzigen Umgebungen mit starker Belastung eingesetzt werden.

- Industriemaschinen: Kommt in Stahlwerken, Fördersystemen und hydraulischen Maschinen vor, oft in Hochtemperaturbereichen.

- Luft- und Raumfahrt und Marine: Aufgrund ihrer Zuverlässigkeit unter extremen Bedingungen und ihrer Korrosionsbeständigkeit werden sie in Steuerflächen, Fahrwerken und Ruderbaugruppen eingesetzt.

Wartungs- und Lebensdauererwartungen

Obwohl diese Lager wartungsfrei sind, ist das Verständnis der Faktoren, die ihre Lebensdauer beeinflussen, von entscheidender Bedeutung für vorausschauende Wartung und Systemzuverlässigkeit. Die Langlebigkeit selbstschmierender Bronzelager wird in erster Linie durch den Verschleiß bestimmt, der eine Funktion von Belastung, Geschwindigkeit, Ausrichtung und Umgebungsbedingungen ist.

- Verschleißmechanismen: Durch den langsamen Verbrauch des Festschmierstoffs entsteht normaler Verschleiß. Abnormaler Verschleiß kann durch Fehlausrichtung, Verschmutzung oder Betrieb außerhalb der PV-Grenze verursacht werden.

- Lebensdauer vorhersagen: Die Lebensdauer kann anhand der von den Herstellern bereitgestellten Daten zur Verschleißrate geschätzt werden, die typischerweise als Verschleißtiefe pro Zeiteinheit oder zurückgelegte Strecke unter bestimmten PV-Bedingungen angegeben werden.

- Inspektionstipps: Überprüfen Sie bei der routinemäßigen Wartung, ob übermäßiges Spiel, ungewöhnliche Geräusche oder sichtbarer Verschleiß vorhanden sind. Das Lager sollte ausgetauscht werden, wenn die Wandstärke über den vom Hersteller empfohlenen Grenzwert hinaus abgenutzt ist.

Tipps zur Maximierung der Lagerlebensdauer

Damit Sie das Maximum herausholen Langlebigkeit Ihrer selbstschmierenden Bronzelager Befolgen Sie diese Best Practices während der Installation und des Betriebs.

- Richtige Installation: Verwenden Sie die richtigen Werkzeuge (Dornpresse), um das Lager einzupressen und achten Sie darauf, dass es rechtwinklig zum Gehäuse steht, um Ausfransungen oder Beschädigungen zu vermeiden.

- Ausreichender Abstand: Halten Sie das richtige Radialspiel zwischen dem Lager-Innendurchmesser und dem Wellen-Außendurchmesser ein, wie vom Hersteller angegeben.

- Schaftoberfläche: Eine glatte, harte Wellenoberfläche mit der richtigen Oberflächenbeschaffenheit reduziert die Verschleißraten erheblich.

- Sauberkeit: Halten Sie den Lager- und Wellenbereich frei von abrasiven Verunreinigungen, um beschleunigtem Verschleiß vorzubeugen.

FAQ

Welcher maximalen Temperatur kann ein Festschmierstoff-Bronzelager standhalten?

Die maximale Betriebstemperatur hängt von der jeweiligen Bronzelegierung und der Art des verwendeten Festschmierstoffs ab. Standardlager auf Graphitbasis können normalerweise kontinuierlich bis zu 350 °C (662 °F) betrieben werden, während einige spezielle Formulierungen noch höhere Temperaturen aushalten. Schmierstoffe auf PTFE-Basis haben ein niedrigeres Maximum, normalerweise etwa 250 °C (482 °F). Es ist wichtig, die genauen Temperaturwerte des von Ihnen verwendeten Lagers im Datenblatt des Herstellers zu konsultieren, da eine Überschreitung dieser Grenzwerte zu einer Verschlechterung des Schmiermittels und der Bronzematrix führen kann, was zu einem Ausfall führen kann.

Können festschmierende Bronzelager in lebensmitteltauglichen Anwendungen eingesetzt werden?

Ja, aber mit sorgfältiger Auswahl. Standard-Bronzelager mit Graphit sind möglicherweise nicht für den direkten Lebensmittelkontakt geeignet. Hersteller bieten jedoch Versionen in Lebensmittelqualität an, die zugelassene Festschmierstoffe wie PTFE oder spezielles Graphit in Lebensmittelqualität verwenden und aus speziellen, ungiftigen Bronzelegierungen hergestellt werden, die der FDA oder anderen internationalen Lebensmittelsicherheitsstandards entsprechen. Bei der Auswahl eines Lagers für solche Anwendungen ist es wichtig, „Lebensmittelqualität“ oder „FDA-konform“ anzugeben, um Verunreinigungen zu vermeiden.

Wie berechne ich den PV-Wert für meine Anwendung?

Die Berechnung des PV-Wertes erfolgt in zwei Schritten. Berechnen Sie zunächst den Lagerdruck (P) in psi: P = Last (lbs) / [Lager-ID (in) x Lagerlänge (in)]. Berechnen Sie zweitens die Geschwindigkeit (V) in Oberflächenfuß pro Minute (sfpm): V = (π x Wellendurchmesser (in) x U/min) / 12. Zum Schluss multiplizieren Sie P und V, um den PV-Wert in psi x sfpm zu erhalten. Vergleichen Sie diesen Wert mit der vom Lagerhersteller angegebenen maximalen PV-Leistung. Berücksichtigen Sie immer einen Sicherheitsfaktor (z. B. 20–50 %), um Anlauftransienten und unerwartete Lastschwankungen zu berücksichtigen.

Was sind die Unterschiede zwischen Graphit und PTFE als Festschmierstoffe in diesen Lagern?

Graphit und PTFE sind die beiden am häufigsten verwendeten Festschmierstoffe mit jeweils unterschiedlichen Eigenschaften. Graphit bietet hervorragende thermische Stabilität, Hochtemperaturleistung und gute elektrische Leitfähigkeit. PTFE (Teflon) hat einen extrem niedrigen Reibungskoeffizienten und ist chemisch inert, hat jedoch eine niedrigere maximale Betriebstemperatur und kann unter sehr hohen Belastungen kaltfließen. Die Wahl erfordert oft einen Kompromiss zwischen der Notwendigkeit einer geringen Reibung (bevorzugt PTFE) und der Notwendigkeit einer Hochtemperaturstabilität (bevorzugt Graphit). Einige fortschrittliche Lager verwenden sogar eine Kombination aus beiden, um die Vorteile beider zu nutzen.

Gibt es Nachteile bei der Verwendung festschmierender Bronzelager?

Obwohl sie in vielen Szenarien äußerst vorteilhaft sind, stellen sie keine universelle Lösung dar. Zu den Hauptnachteilen gehört die geringere maximale Geschwindigkeitsfähigkeit im Vergleich zu Rollenlagern, da hohe Geschwindigkeiten übermäßige Wärme erzeugen können. Außerdem haben sie im Allgemeinen einen höheren Reibungskoeffizienten als hydrodynamisch geschmierte Gleitlager. Darüber hinaus können die Anschaffungskosten höher sein als bei Standard-Gleitlagern, was jedoch häufig durch Einsparungen bei der Wartung und den Wegfall von Schmiersystemen über die gesamte Lebensdauer des Lagers ausgeglichen wird.