-

JDB-Festlager JDB650 selbstglubrizierende Messingbusse Oilless-Lager

JDB-Festlager JDB650 selbstglubrizierende Messingbusse Oilless-Lager -

JDB-Festlager Josh Ejector Leitfaden Buchsen feste Selbsthungerlager

JDB-Festlager Josh Ejector Leitfaden Buchsen feste Selbsthungerlager -

-

JDB-600 Casting Bronze-Lager JDB-600-Guss selbst glühende Bronzeführer-Buchselager

JDB-600 Casting Bronze-Lager JDB-600-Guss selbst glühende Bronzeführer-Buchselager -

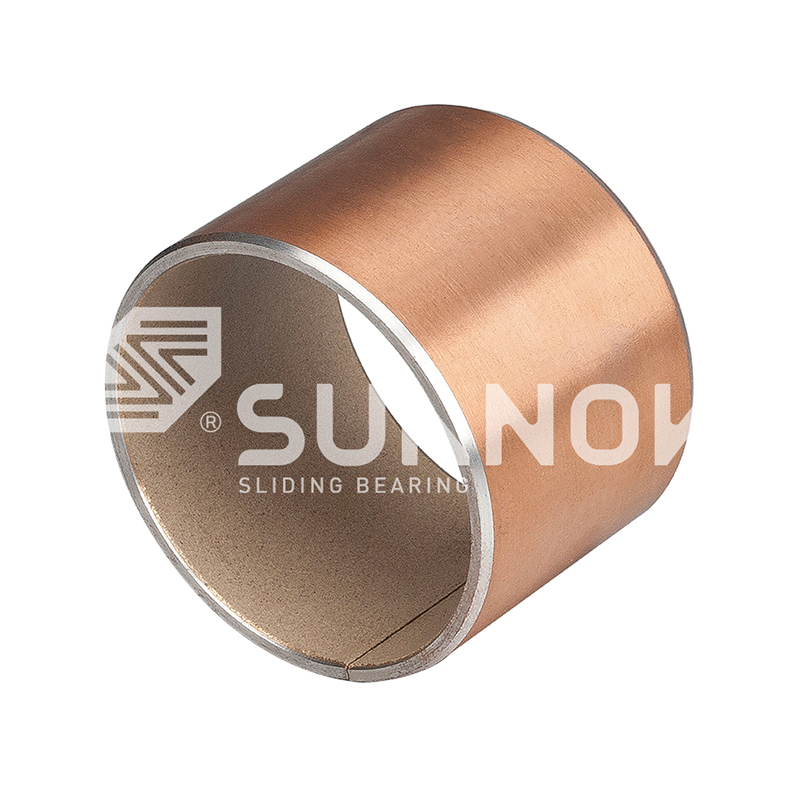

Öl-retingender Bimetalllager 200#B Ölretingbimetalllager (Stahlrücken+Kupferssinter mit fester Schmierung)

Öl-retingender Bimetalllager 200#B Ölretingbimetalllager (Stahlrücken+Kupferssinter mit fester Schmierung) -

SF-1 Oilless-Lager SF-1p rezipieren Bewegung Bronze selbstschmierende Verbundlagerbuchse

SF-1 Oilless-Lager SF-1p rezipieren Bewegung Bronze selbstschmierende Verbundlagerbuchse -

-

Eine detaillierte Erläuterung der Reibung und Verschleißfestigkeit selbstschmierender Bronzelager

Branchennachrichten-Selbstschmierende Bronzelager stellen einen bedeutenden Fortschritt in der Lagertechnologie dar und bieten außergewöhnliche Leistung in anspruchsvollen Anwendungen, bei denen herkömmliche Schmierung unpraktisch ist. Diese speziellen Komponenten integrieren Festschmierstoffe in die Bronzematrix und schaffen so eine langlebige, wartungsfreie Lösung, die Reibung und Verschleiß reduziert. Dieser Artikel bietet eine eingehende Analyse der Reibungs- und Verschleißwiderstandsmechanismen von selbstschmierende Bronzelager , Erforschung ihrer Materialzusammensetzung, betrieblichen Vorteile und idealen Anwendungen. Das Verständnis dieser Faktoren ist für Ingenieure und Konstrukteure, die die Leistung und Langlebigkeit ihrer Maschinen optimieren möchten, von entscheidender Bedeutung.

1. Der grundlegende Mechanismus hinter der Selbstschmierung in Bronzelagern

Das Kernprinzip der Selbstschmierung in Bronzelagern beruht auf der strategischen Einbettung von Festschmierstoffen in eine starke Metallmatrix. Typischerweise bildet eine Bronzelegierung (z. B. Zinnbronze oder Aluminiumbronze) das strukturelle Rückgrat und sorgt für eine hohe Tragfähigkeit und Wärmeleitfähigkeit. Innerhalb dieser Matrix sind Materialien wie Graphit, PTFE oder andere Polymere gleichmäßig verteilt. Während des Betriebs wird durch Reibung ein dünner, kontinuierlicher Film dieser Schmierstoffe auf die gegenüberliegende Oberfläche übertragen, wodurch der Reibungskoeffizient drastisch reduziert wird. Dieser Prozess gewährleistet eine gleichmäßige Schmierung, ohne dass externes Öl oder Fett erforderlich ist.

- Kontinuierlicher Schmierfilm: Die in der Lageroberfläche eingebetteten Festschmierstoffe werden auf die Welle aufgetragen und bilden eine Schutzschicht, die die beiden Metalloberflächen trennt und den direkten Kontakt von Metall zu Metall minimiert.

- Eingebettete Schmierstoffbehälter: Die Bronzematrix fungiert als Reservoir und versorgt die Lageroberfläche über die gesamte Betriebslebensdauer gleichmäßig mit Schmierstoff, selbst bei hoher Belastung oder niedriger Drehzahl.

- Wärmemanagement: Die Bronzelegierung leitet die durch Reibung erzeugte Wärme effektiv ab, verhindert so den Abbau der Festschmierstoffe und erhält die Integrität des Schmierfilms aufrecht.

1.1. Materialzusammensetzung und ihre Rolle

Die spezifische Zusammensetzung der Bronzelegierung und die Wahl des Festschmierstoffs sind entscheidend für die Gesamtleistung des Lagers. Hersteller mögen Zhejiang Shuangnuo Lagertechnologie Co., Ltd. Nutzen Sie Prozesse wie Schleuderguss und Sintern, um eine homogene Mikrostruktur zu erreichen und sicherzustellen, dass die Schmierstoffe gleichmäßig verteilt sind und eine gleichbleibende Leistung gewährleistet ist. Die Materialauswahl hat direkten Einfluss auf wichtige Eigenschaften wie Druckfestigkeit, Wärmeleitfähigkeit und die Geschwindigkeit der Schmierstoffabgabe.

- Bronzelegierungsmatrix: Zu den gängigen Legierungen gehören Zinnbronze (bekannt für ihre Korrosionsbeständigkeit) und Aluminiumbronze (geschätzt für ihre höhere Festigkeit). Die Legierung sorgt für die strukturelle Unterstützung und Wärmeableitung, die für die Funktion des Systems erforderlich ist.

- Festschmierstoffe: Graphit wird aufgrund seiner Stabilität bei hohen Temperaturen häufig verwendet, während PTFE einen extrem niedrigen Reibungskoeffizienten bietet. Die Wahl hängt von den spezifischen Umgebungs- und Betriebsanforderungen der Anwendung ab.

| Materialkomponente | Primäre Funktion | Hauptmerkmal |

| Zinn-Bronze-Matrix | Strukturelle Unterstützung und Tragfähigkeit | Hervorragende Korrosionsbeständigkeit und Anpassungsfähigkeit |

| Graphitschmiermittel | Hochtemperaturschmierung | Stabil bis 500 °C in nicht oxidierenden Atmosphären |

| PTFE-Schmiermittel | Extrem geringe Reibung | Sehr niedriger Reibungskoeffizient, geeignet für Anwendungen in Lebensmittelqualität |

GB71 NAAMS Flanschbuchsen-Schulter-Standard-Feststoffschmierlager

2. Schlüsselfaktoren, die die Verschleißfestigkeit selbstschmierender Bronzelager beeinflussen

Die Verschleißfestigkeit ist ein entscheidendes Merkmal, das die Lebensdauer eines Lagers bestimmt. Für selbstschmierende Bronzelager Verschleißfestigkeit ist keine einzelne Eigenschaft, sondern eine Systemeigenschaft, die sich aus dem Zusammenspiel zwischen der Bronzematrix, den Festschmierstoffen und der Betriebsumgebung ergibt. Überlegene Verschleißfestigkeit sorgt für eine längere Lebensdauer der Komponenten, reduzierte Ausfallzeiten und niedrigere Gesamtbetriebskosten.

- Matrixhärte und -dichte: Eine dichtere, härtere Bronzematrix widersteht Verformungen und abrasivem Verschleiß besser. Fortschrittliche Gusstechniken werden eingesetzt, um die Porosität zu minimieren und eine robuste Struktur zu schaffen.

- Schmierstofftyp und -prozentsatz: Menge und Art des Festschmierstoffs beeinflussen die Ausbildung und Haltbarkeit des Schmierfilms. Um eine ausreichende Schmierung zu gewährleisten, ohne die strukturelle Integrität der Matrix zu beeinträchtigen, ist ein optimales Gleichgewicht erforderlich.

- Betriebs-PV-Wert (Druck x Geschwindigkeit): Es ist von entscheidender Bedeutung, den empfohlenen PV-Grenzwert für das jeweilige Lagermaterial einzuhalten. Das Überschreiten dieser Grenze kann zu schnellem Verschleiß und vorzeitigem Ausfall führen.

2.1. So verbessern Sie die Verschleißlebensdauer von Bronzelagern

Um die Verschleißlebensdauer eines Bronzelagers zu verlängern, sind sowohl die richtige Auswahl als auch optimale Betriebsbedingungen erforderlich. Eine häufige Frage von Ingenieuren ist So verbessern Sie die Verschleißlebensdauer von Bronzelagern . Die Antwort liegt in einem vielschichtigen Ansatz, der Design-, Installations- und Wartungspraktiken berücksichtigt. Durch die Berücksichtigung dieser Faktoren können Benutzer die Leistung und Zuverlässigkeit erheblich verbessern.

- Richtige Schafthärte und -bearbeitung: Eine harte, glatte Wellenoberfläche (häufig gehärteter Stahl) minimiert den abrasiven Verschleiß der weicheren Lageroberfläche.

- Ausreichender Abstand: Durch die Bereitstellung des richtigen Radialspiels werden Wärmeausdehnungen und Fehlausrichtungen ausgeglichen, wodurch Kantenbelastungen und übermäßiger Verschleiß vermieden werden.

- Saubere Betriebsumgebung: Die Verhinderung des Eindringens abrasiver Verunreinigungen ist eine der wirksamsten Möglichkeiten, die Lagerlebensdauer zu verlängern. In schmutzigen Umgebungen können Dichtungen oder Abschirmungen erforderlich sein.

3. Vorteile der Verwendung selbstschmierender Bronzelager in Hochlastanwendungen

Einer der überzeugendsten Gründe für die Wahl dieser Lager ist ihre Leistung unter extremem Druck. Die Frage von Vorteile des selbstschmierenden Bronzelagers bei hoher Belastung ist von zentraler Bedeutung für ihre Anwendung in Schwermaschinen, Baumaschinen und der industriellen Automatisierung. Ihre einzigartige Konstruktion ermöglicht es ihnen, erheblichen statischen und dynamischen Belastungen ohne Ausfall standzuhalten.

- Hohe Druckfestigkeit: Die Bronzematrix bietet eine hervorragende Tragfähigkeit und eignet sich daher für die Aufnahme schwerer Gewichte und Stoßbelastungen.

- Wartungsfreier Betrieb: Das eingebaute Schmiersystem macht eine regelmäßige Nachschmierung überflüssig, reduziert die Wartungskosten und verhindert schmierungsbedingte Ausfälle.

- Leistung unter Grenzschmierbedingungen: Sie funktionieren außergewöhnlich gut in Situationen, in denen die Bildung eines vollständigen Flüssigkeitsfilms unmöglich ist, wie z. B. beim Anfahren, bei langsamen Schwingungen oder bei Betrieb mit hoher Last und niedriger Geschwindigkeit.

4. Vergleich von Graphit und PTFE in selbstschmierenden Bronzelagern

Die Wahl zwischen Graphit und PTFE als Festschmierstoff ist eine entscheidende Designentscheidung. Ein häufiger technischer Vergleich dreht sich um Graphit vs. selbstschmierende PTFE-Bronzelager . Jeder Schmierstoff verfügt über unterschiedliche Eigenschaften, die ihn für unterschiedliche Betriebsumgebungen und Anforderungen geeignet machen.

- Graphit: Eignet sich hervorragend für Hochtemperaturanwendungen und bietet eine gute elektrische Leitfähigkeit. In sehr trockenen Umgebungen oder Vakuumumgebungen, in denen sich kein Gasfilm bilden kann, ist die Wirksamkeit geringer.

- PTFE (Polytetrafluorethylen): Bietet einen extrem niedrigen Reibungskoeffizienten und ist chemisch inert. Es eignet sich ideal für Anwendungen, die eine extrem gleichmäßige Bewegung erfordern oder bei denen eine Verunreinigung durch Schmiermittel ein Problem darstellt, beispielsweise in der Lebensmittelverarbeitung oder in pharmazeutischen Maschinen.

| Parameter | Lager auf Graphitbasis | Lager auf PTFE-Basis |

| Maximale Betriebstemperatur | ~350°C (in Luft) | ~250°C |

| Reibungskoeffizient | Niedrig | Extrem niedrig |

| Chemische Beständigkeit | Gut | Ausgezeichnet |

| Ideal für | Allgemeine industrielle Verwendung bei hohen Temperaturen | Lebensmitteltaugliche, chemische und saubere Anwendungen |

5. Wartungs- und Fehleranalyse für selbstschmierende Bronzebuchsen

Obwohl sie wartungsfrei konzipiert sind, ist das Verständnis potenzieller Fehlermodi für die vorausschauende Wartung und Fehlerbehebung von entscheidender Bedeutung. Eine Suche nach Fehleranalyse bei der Wartung selbstschmierender Bronzebuchsen Oft liegt es an der Notwendigkeit, Probleme zu diagnostizieren und ein erneutes Auftreten zu verhindern. Zu den häufigsten Fehlerarten gehören übermäßiger Verschleiß, Festfressen und Lochfraß, jeweils mit erkennbaren Grundursachen.

- Überlastung: Eine Überschreitung der dynamischen oder statischen Belastbarkeit kann zu einer plastischen Verformung der Bronzematrix und damit zur Zerstörung des Lagers führen.

- Verschmutzung: Schmutz und abrasive Partikel können sich in der weichen Lageroberfläche festsetzen und als Schleifpaste wirken, die den Verschleiß sowohl des Lagers als auch der Welle beschleunigt.

- Unzureichender Schmierfilm: Wenn die Betriebsbedingungen eine ordnungsgemäße Übertragung des Festschmierstoffs auf die Welle nicht zulassen, kann es in einigen Fällen zu vorzeitigem Verschleiß kommen.

5.1. Häufige Fehlermodi und Lösungen

Ein systematischer Ansatz zur Fehleranalyse kann dabei helfen, die Grundursache zu identifizieren und Korrekturmaßnahmen umzusetzen. Dabei werden die ausgefallene Komponente und die Betriebsbedingungen untersucht.

- Fehlermodus: Adhäsiver Verschleiß (Fressen)

- Symptome: Lagermaterial wird auf die Welle übertragen, was zu Fressen und schließlich zum Blockieren führt.

- Mögliche Ursachen: Unzureichendes Spiel, Überlastung, unzureichende Schmierfilmbildung.

- Lösungen: Erhöhen Sie die Wellenhärte, stellen Sie sicher, dass der richtige Installationsspielraum vorhanden ist, und stellen Sie sicher, dass der PV-Wert innerhalb der Grenzen liegt.

- Fehlermodus: Abrasiver Verschleiß

- Symptome: Kratzer und Riefen auf der Lagerfläche und der Welle.

- Mögliche Ursachen: Kontaminierte Umgebung, unzureichende Abdichtung, schlechte Wellenoberflächenbeschaffenheit.

- Lösungen: Verbessern Sie die Abdichtung, implementieren Sie eine Filterung und spezifizieren Sie eine feinere Wellenoberflächenbeschaffenheit.

FAQ

Wie hoch ist die typische Lebensdauer eines selbstschmierenden Bronzelagers?

Die Lebensdauer eines selbstschmierendes Bronzelager ist kein fester Wert, sondern hängt stark von den Betriebsbedingungen der Anwendung ab. Zu den Schlüsselfaktoren gehören die Last (P), die Geschwindigkeit (V), die Betriebstemperatur, das Vorhandensein von Verunreinigungen und die Ausrichtung. Unter idealen Bedingungen innerhalb ihrer spezifizierten PV-Grenze können diese Lager Zehntausende von Stunden halten und damit oft die Ausrüstung überdauern, in die sie eingebaut sind. Für eine genaue Schätzung wenden Sie sich am besten an einen technischen Experten eines Herstellers wie Zhejiang Shuangnuo Lagertechnologie Co., Ltd. , der eine Lebenszyklusanalyse basierend auf Ihren spezifischen Parametern durchführen kann.

Können selbstschmierende Bronzelager in Wasser- oder Unterwasseranwendungen eingesetzt werden?

Ja, bestimmte Arten von selbstschmierende Bronzelager eignen sich gut für Wasser- und Unterwasseranwendungen. Bronzelegierungen, insbesondere Zinnbronze, bieten eine hervorragende Korrosionsbeständigkeit in Süß- und Salzwasser. Die Festschmierstoffe wie PTFE oder spezielle Polymermischungen werden nicht durch Wasser ausgewaschen und sorgen so für eine kontinuierliche Schmierung. Dadurch eignen sie sich ideal für den Einsatz in Schiffsausrüstung, Wasserpumpen, Hydrauliksystemen und Schleusentoren. Es ist entscheidend, die richtige Materialkombination auszuwählen, um bei Kombination mit einem bestimmten Wellenmaterial galvanische Korrosion zu verhindern.

Welchen Einfluss hat der PV-Wert auf die Auswahl eines selbstschmierenden Lagers?

Der PV-Wert (Druck x Geschwindigkeit) ist ein grundlegender technischer Parameter zur Auswahl und Dimensionierung selbstschmierender Lager. Der Druck (P) ist die Last geteilt durch die projizierte Lagerfläche und die Geschwindigkeit (V) ist die Oberflächengeschwindigkeit der Welle. Durch Multiplikation dieser Werte erhält man den PV-Wert, der die interne Wärmeerzeugung des Lagers darstellt. Um Überhitzung, schnellen Verschleiß und Ausfall zu vermeiden, ist die Auswahl eines Lagers mit einem maximalen PV-Wert höher als der für Ihre Anwendung berechnete Wert von entscheidender Bedeutung. Der Betrieb unterhalb der maximalen PV-Grenze gewährleistet einen stabilen Schmierfilm und eine lange Lebensdauer.

Sind selbstschmierende Bronzelager für Umgebungen mit hohen Temperaturen geeignet?

Die Eignung für Hochtemperaturumgebungen hängt in erster Linie von der Art des verwendeten Festschmierstoffs ab. Selbstschmierende Bronzelager auf Graphitbasis kann bei Temperaturen bis zu 350 °C in Luft effektiv arbeiten, da Graphit seine Schmierfähigkeit bei hoher Hitze behält. Allerdings nimmt die Festigkeit der Bronzematrix mit steigender Temperatur ab, was bei Belastungsberechnungen berücksichtigt werden muss. Lager auf PTFE-Basis haben eine niedrigere maximale Betriebstemperatur, typischerweise etwa 250 °C. Bei extremen Temperaturen ist es wichtig, die Datenblätter des Herstellers zu konsultieren und eine Lagersorte auszuwählen, die speziell für diese Bedingungen entwickelt wurde.

Was ist der Unterschied zwischen gesinterten und gegossenen selbstschmierenden Bronzelagern?

Der Hauptunterschied liegt im Herstellungsprozess, der die Mikrostruktur und Leistung des Materials beeinflusst. Gesinterte Bronzelager werden durch Verdichten und Sintern von Bronzepulver in einem Ofen hergestellt, wodurch eine poröse Struktur entsteht, die mit Öl oder anderen Schmiermitteln imprägniert werden kann. Sie werden typischerweise für Anwendungen mit geringer Last und hohem Volumen verwendet. Selbstschmierende Gusslager , wie sie beispielsweise von hergestellt werden Zhejiang Shuangnuo Lagertechnologie Co., Ltd. B. durch Schleuder- oder Strangguss, haben eine dichtere, porenfreie Struktur mit festen Schmiermitteln (wie Graphitstopfen), die mechanisch in die Bronzematrix eingebettet sind. Dies führt zu einer höheren mechanischen Festigkeit, einer besseren Schlagfestigkeit und einer längeren Lebensdauer, wodurch sie für Hochleistungs- und Hochlastanwendungen geeignet sind.