-

JDB-Festlager GB61 Bronze NAAMS Standard-Flansch-Feststoffschmierlager

JDB-Festlager GB61 Bronze NAAMS Standard-Flansch-Feststoffschmierlager -

JDB-Festlager Josh Ejector Leitfaden Buchsen feste Selbsthungerlager

JDB-Festlager Josh Ejector Leitfaden Buchsen feste Selbsthungerlager -

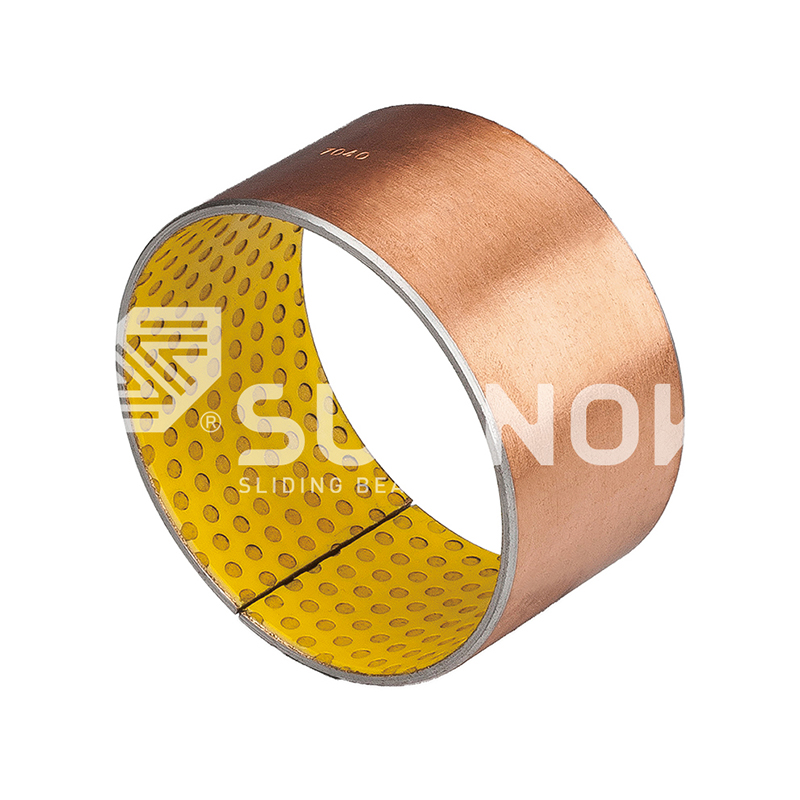

Öl-retingender Bimetalllager Weastresistente selbstschmierende Öl-in-eingebettete 200#flockenlager

Öl-retingender Bimetalllager Weastresistente selbstschmierende Öl-in-eingebettete 200#flockenlager -

-

-

-

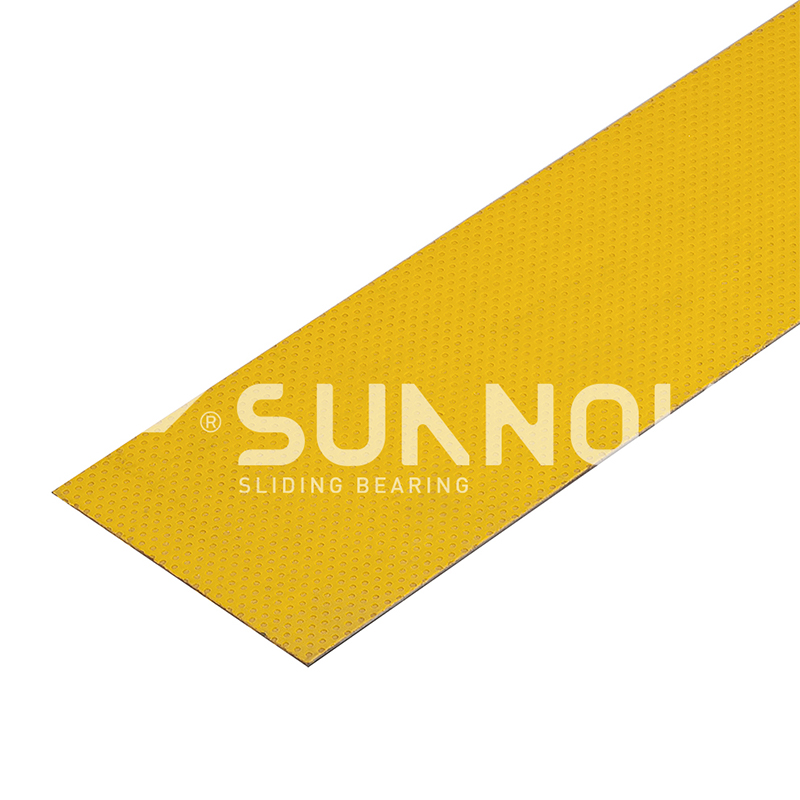

SF-2-Grenzschmierlager SF-2SP Standard Metrikgröße Selbstschmierer Verschleißstreifen mit PTFE

SF-2-Grenzschmierlager SF-2SP Standard Metrikgröße Selbstschmierer Verschleißstreifen mit PTFE -

FB090 Bronze Peelling Lager FB090 Bronze Peelling Lager

FB090 Bronze Peelling Lager FB090 Bronze Peelling Lager

Selbstschmierende Kupferlegierungslager: Vorteile und Anwendungen in modernen Maschinen

Branchennachrichten-In der anspruchsvollen Welt der Industriemaschinen hört das Streben nach Effizienz, Zuverlässigkeit und Langlebigkeit nie auf. Das Herzstück vieler mechanischer Systeme sind Lager, kritische Komponenten, die Reibung und Verschleiß reduzieren. Unter den verschiedenen verfügbaren Typen sind selbstschmierende Kupferlegierungslager haben sich als überlegene Lösung für zahlreiche anspruchsvolle Anwendungen herausgestellt. Diese fortschrittlichen Komponenten kombinieren die hervorragende Wärmeleitfähigkeit und Korrosionsbeständigkeit von Kupfer mit eingebetteten Festschmierstoffen und schaffen so ein Lager, das reibungslos und mit minimalem Wartungsaufwand funktioniert. Dieser Artikel befasst sich mit den einzigartigen Vorteilen dieser Lager, untersucht ihre vielfältigen Anwendungen und bietet wichtige Erkenntnisse für Ingenieure und Wartungsfachleute, die die Maschinenleistung optimieren möchten.

Was sind selbstschmierende Kupferlegierungslager?

Selbstschmierende Kupferlegierungslager sind eine spezielle Art von Gleitlagern, die so konstruiert sind, dass sie ohne die Notwendigkeit eines externen flüssigen Schmiermittels funktionieren. Sie werden typischerweise durch Pulvermetallurgie hergestellt, ein Verfahren, bei dem eine Mischung aus Kupfer, Zinn und anderen Legierungselementpulvern mit Festschmierstoffen wie Graphit oder PTFE verdichtet und gesintert wird. Dadurch entsteht ein Verbundwerkstoff mit einer starken, tragfähigen Matrix, durchsetzt mit Schmiermitteltaschen. Während das Lager in Betrieb ist, sorgt die durch Reibung erzeugte Wärme dafür, dass die Festschmierstoffe einen dünnen Schutzfilm auf die Gegenoberfläche der Welle übertragen und so auch unter extremen Bedingungen eine gleichbleibend reibungsarme Leistung gewährleisten.

- Kernzusammensetzung: Eine Grundmatrix besteht oft aus Bronze (Kupfer-Zinn-Legierung) oder anderen Kupferlegierungen wie Kupfer-Blei oder Kupfer-Eisen und sorgt für strukturelle Festigkeit und Wärmeableitung.

- Schmiermechanismus: Eingelagerte Festschmierstoffe (z. B. Graphit, PTFE, Molybdändisulfid) sind gleichmäßig im Material verteilt und werden im Betrieb langsam freigesetzt.

- Hauptmerkmale: Diese Lager sind von Natur aus wartungsfrei und können in Hochtemperatur- und Vakuumumgebungen eingesetzt werden, in denen herkömmliche Öle versagen würden.

- Herstellungsprozess: Die Pulvermetallurgietechnik ermöglicht eine präzise Kontrolle der Porosität und Schmierstoffverteilung und ermöglicht so eine Anpassung an spezifische Betriebsanforderungen.

JOSG-Auswerferführungsbuchsen, solides, selbstschmierendes Lager

Hauptvorteile selbstschmierender Bronzelager

Die Annahme von selbstschmierende Bronzelager wird durch eine Vielzahl überzeugender Vorteile angetrieben, die sich direkt auf die betriebliche Effizienz und die Gesamtbetriebskosten auswirken. Ihr Hauptvorteil ist der Wegfall der wiederkehrenden Schmierung, was die Wartungspläne verkürzt, Kontaminationen in sensiblen Umgebungen wie der Lebensmittelverarbeitung verhindert und die langfristigen Arbeits- und Schmierkosten senkt. Darüber hinaus gewährleistet ihre inhärente Konstruktion einen zuverlässigen Betrieb auch bei Start-Stopp-Zyklen oder in Situationen, in denen kein kontinuierlicher Ölfilm aufrechterhalten werden kann, wodurch katastrophales Festfressen und Verschleiß wirksam verhindert werden.

- Wartungsfreier Betrieb: Es sind keine Schmierstellen oder Ölbehälter erforderlich, was die Konstruktion und Wartung der Maschine vereinfacht.

- Zuverlässigkeit unter rauen Bedingungen: Bewährte Leistung auch in Umgebungen mit extremen Temperaturen, Staub, Schmutz oder wo Schmiermittel weggespült werden könnten.

- Reduzierter Verschleiß der Gegenkomponenten: Der Transferfilm schützt sowohl das Lager als auch die Welle und verlängert so die Lebensdauer der gesamten Baugruppe.

- Korrosionsbeständigkeit: Kupferlegierungen sind von Natur aus korrosionsbeständig und erhöhen die Haltbarkeit in feuchten oder chemisch aggressiven Atmosphären.

- Hohe Tragfähigkeit: Dank der Festigkeit der Kupferlegierungsmatrix können diese Lager erheblichen statischen und dynamischen Belastungen standhalten.

Vergleich mit herkömmlichen Lagertypen

Bei der Auswahl eines Lagers für eine Anwendung ist es wichtig zu verstehen, wie selbstschmierende Kupferlegierungen im Vergleich zu Alternativen wie ölimprägnierten Bronze- oder Wälzlagern abschneiden. Während jeder Typ seinen Platz hat, bieten selbstschmierende Varianten einzigartige Eigenschaften, die sie für bestimmte Anwendungsfälle unverzichtbar machen. Die folgende Tabelle zeigt einen übersichtlichen Vergleich anhand der wichtigsten Betriebsparameter.

| Parameter | Selbstschmierende Kupferlegierung | Ölimprägnierte Bronze | Kugellager |

| Schmierungsbedarf | Keine | Erfordert gelegentliches Nachfüllen | Erfordert regelmäßiges Fetten/Ölen |

| Betriebstemperatur | Sehr hoch (bis zu 300°C) | Mäßig | Begrenzt (abhängig vom Fett) |

| Tragfähigkeit | Hoch (insbesondere bei Stoßbelastungen) | Mäßig | Hoch (aber schlecht für Stoßbelastungen) |

| Kontaminationsresistenz | Ausgezeichnet | Schlecht (Poren können verstopfen) | Schlecht (Siegel erforderlich) |

| Geräuschpegel | Ruhig | Ruhig | Kann laut sein |

Anwendungen in modernen Maschinen

Die einzigartigen Eigenschaften von selbstschmierende Kupferlegierungslager Machen Sie sie zur Komponente der Wahl in einem breiten Spektrum von Branchen. Von Hochleistungs-Industrieanlagen bis hin zu Präzisionssystemen für die Automobilindustrie – ihre Fähigkeit, unter Belastung und ohne Wartung zuverlässig zu funktionieren, löst komplexe technische Herausforderungen. Sie werden besonders in Anwendungen geschätzt, in denen der Zugang für Wartungsarbeiten schwierig, teuer oder unmöglich ist, und in Umgebungen, in denen eine Verunreinigung durch flüssige Schmierstoffe nicht akzeptabel ist.

- Automobilbau: Wird in Aufhängungssystemen, Lenkgestängen, Bremspedalen und Kupplungsausrücklagern eingesetzt, wo Langlebigkeit und Geräuschlosigkeit entscheidend sind.

- Bau- und Landmaschinen: Ideal für Drehpunkte, Hydraulikzylinderenden und Ladegestänge, die hohen Stoßbelastungen und extremer Verschmutzung ausgesetzt sind.

- Lebensmittel- und Getränkeverarbeitung: Unverzichtbar für Fördersysteme, Mischer und Verpackungsanlagen, bei denen ein Schmierstoffaustritt gegen Hygienestandards verstoßen würde.

- Industrielle Automatisierung und Robotik: Sorgen Sie für präzise, wartungsfreie Bewegungen in Gelenken, Schlitten und Aktuatoren in Roboterarmen und automatisierten Montagelinien.

So wählen Sie die richtige Kupferlegierungsbuchse aus

Auswahl des Passenden Buchse aus Kupferlegierung für eine bestimmte Anwendung ist eine entscheidende Entscheidung, die Leistung, Lebensdauer und Kosteneffizienz beeinflusst. Die Wahl ist nicht allgemeingültig; es erfordert eine sorgfältige Bewertung der Betriebsparameter. Zu den Schlüsselfaktoren gehören die Größe und Art der Belastung (statisch, dynamisch oder Stoß), Betriebsgeschwindigkeiten, Temperaturbereiche, das Vorhandensein von Verunreinigungen und die spezifischen Umgebungsbedingungen. Das Verständnis dieser Variablen stellt sicher, dass das ausgewählte Lagermaterial und die Konstruktion eine optimale Leistung erbringen.

- Lastanalyse: Bestimmen Sie, ob die Belastung kontinuierlich, intermittierend oder stoßorientiert ist. Höhere Belastungen erfordern möglicherweise Legierungen mit höherer Druckfestigkeit.

- Überlegungen zum PV-Wert: Berechnen Sie das Produkt aus Lagerdruck (P) und Oberflächengeschwindigkeit (V). Das gewählte Material muss einen maximalen PV-Wert haben, der über dem berechneten Wert der Anwendung liegt.

- Umweltbewertung: Bewerten Sie die Einwirkung von Feuchtigkeit, Chemikalien oder extremen Temperaturen, um eine Legierung mit geeigneter Korrosionsbeständigkeit und thermischer Stabilität auszuwählen.

- Schaftmaterial und Härte: Stellen Sie sicher, dass das Lager und das Wellenmaterial kompatibel sind, um den Verschleiß zu minimieren. Generell wird ein härterer Schaft empfohlen.

- Anpassungsoptionen: Überlegen Sie, ob für Ihre Baugruppe besondere Merkmale wie Flansche, Anlaufscheiben oder bestimmte Toleranzen erforderlich sind.

Wartungstipps für langanhaltende Leistung

Während bekannt dafür, dass es ist wartungsfreie Lager Selbstschmierende Kupferlegierungslager profitieren dennoch von einer ordnungsgemäßen Installation und gelegentlichen Inspektionen, um ihre Lebensdauer zu maximieren. Das Mantra für diese Komponenten lautet „einbauen und vergessen“, aber das gilt nur, wenn sie von Anfang an richtig montiert sind. Durch die richtige Handhabung wird sichergestellt, dass die eingebetteten Festschmierstoffe ihre Aufgabe auf lange Sicht effektiv erfüllen können, wodurch ein vorzeitiger Ausfall verhindert und teure Gegenkomponenten geschützt werden.

- Richtige Installation: Verwenden Sie geeignete Werkzeuge (Dorne oder Pressen), um eine Beschädigung des Lagers beim Einpressen zu vermeiden. Stellen Sie sicher, dass die Gehäusebohrung sauber und rund ist und innerhalb der angegebenen Toleranz liegt.

- Schmierung vermeiden: Tragen Sie während der Installation kein Fett oder Öl auf. Dies kann die Poren verstopfen, die Funktion der Festschmierstoffe beeinträchtigen und abrasive Verunreinigungen anziehen.

- Regelmäßige Sichtprüfung: Überprüfen Sie die Maschine während der routinemäßigen Wartung auf Anzeichen übermäßiger Abnutzung, Rissbildung oder Schäden durch Fremdkörper, die die Leistung beeinträchtigen könnten.

- Sorgen Sie für den richtigen Abstand: Halten Sie den empfohlenen Radialabstand zwischen dem Lagerinnendurchmesser und der Welle ein, um Wärmeausdehnung und Schmierfilmbildung zu ermöglichen.

- Halten Sie es sauber: Schützen Sie die Lager- und Wellenoberfläche während der Montage und im Betrieb vor abrasivem Schmutz und Ablagerungen, um abrasiven Verschleiß zu minimieren.

FAQ

Was ist die maximale Temperatur für selbstschmierende Lager?

Die maximale Betriebstemperatur für selbstschmierende Kupferlegierungslager hängt in erster Linie von der Art des verwendeten Festschmierstoffs ab. Standardlager auf Graphitbasis können typischerweise kontinuierlich bei Temperaturen von bis zu 350 °C (662 °F) und sogar noch höher in inerten Atmosphären betrieben werden. Für Anwendungen mit höheren Temperaturen oder oxidativen Umgebungen sind spezielle Schmierstoffmischungen und -legierungen erforderlich. Beachten Sie unbedingt die Angaben des Herstellers, da bei erhöhten Temperaturen auch die mechanische Festigkeit der Kupferlegierung selbst abnehmen kann.

Können selbstschmierende Lager in Lebensmittelanwendungen eingesetzt werden?

Ja, absolut. Dies ist eine ihrer herausragenden Anwendungen. Viele selbstschmierende Bronzelager werden aus FDA-konformen Materialien wie speziellen Bronzelegierungen und Festschmierstoffen wie PTFE oder Graphit hergestellt, die für den gelegentlichen Lebensmittelkontakt zugelassen sind. Aufgrund ihrer inhärenten Fähigkeit, ohne externe Schmiermittel zu arbeiten, besteht keine Gefahr, dass Lebensmittelprodukte durch Öl oder Fett verunreinigt werden, wodurch sie ideal für den Einsatz in Mischern, Förderbändern, Verpackungsanlagen und anderen Maschinen in der Lebensmittel- und Getränkeindustrie geeignet sind.

Wie lange halten selbstschmierende Lager?

Die Lebensdauer eines wartungsfreies Lager ist keine feste Zahl, sondern wird durch die spezifischen Betriebsbedingungen der Anwendung bestimmt, hauptsächlich durch den PV-Wert (Druck-Geschwindigkeit). Unter idealen Bedingungen und innerhalb ihrer Auslegungsgrenzen können sie die gesamte Lebensdauer der Maschine überdauern – oft Jahre oder sogar Jahrzehnte. Zu den Faktoren, die die Lebensdauer erheblich verkürzen, gehören der Betrieb über den empfohlenen PV-Grenzwert hinaus, die Belastung durch starke Verschmutzung, Fehlausrichtung und unsachgemäße Installation. Zur genauen Planung stehen bei den meisten Herstellern Lebenserwartungsberechnungen auf Basis von Verschleißraten zur Verfügung.

Was ist der Unterschied zwischen ölgefüllten und selbstschmierenden Lagern?

Obwohl beide auf einen geringeren Wartungsaufwand ausgelegt sind, unterscheiden sich ihre Mechanismen erheblich. Ölgefüllte Bronzelager (ölimprägniert) enthalten in ihrer porösen Struktur ein Ölreservoir, das während des Betriebs austritt, um die Welle zu schmieren. Sie müssen schließlich das Öl auffüllen. Im Gegensatz dazu selbstschmierende Kupferlegierungslager enthalten feste Schmierstoffe (z. B. Graphit, PTFE), die in die Matrix eingebettet sind. Diese Feststoffe übertragen einen Schmierfilm auf die Welle und müssen nicht nachgefüllt werden, wodurch sie wirklich wartungsfrei und für ein breiteres Spektrum von Umgebungen geeignet sind, einschließlich hoher Temperaturen und Vakuum, wo sich Öle zersetzen, verbrennen oder verdampfen würden.