-

-

-

-

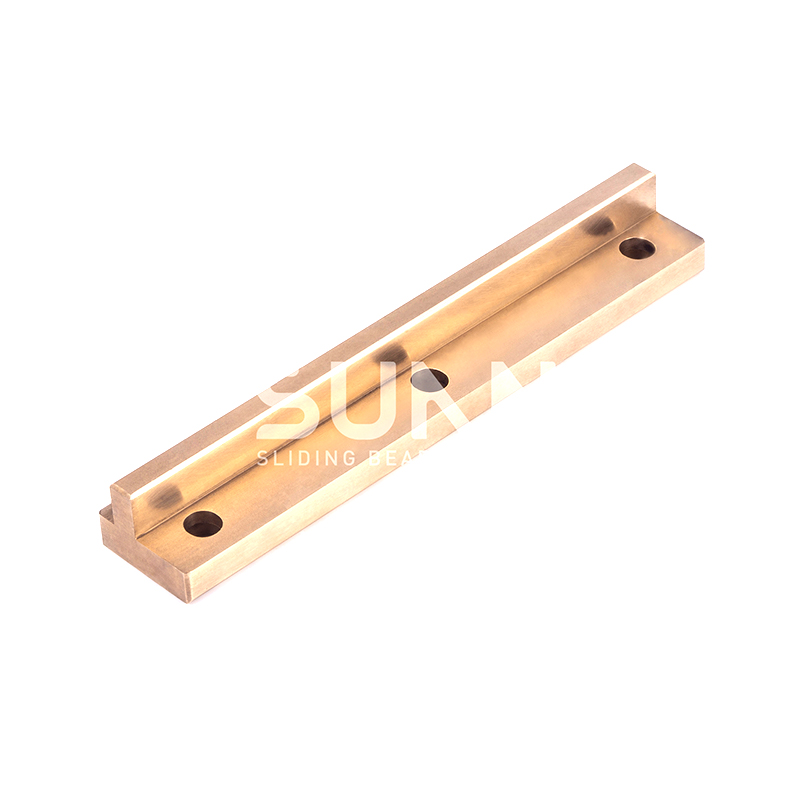

Öl-retingender Bimetalllager 200#B Ölretingbimetalllager (Stahlrücken+Kupferssinter mit fester Schmierung)

Öl-retingender Bimetalllager 200#B Ölretingbimetalllager (Stahlrücken+Kupferssinter mit fester Schmierung) -

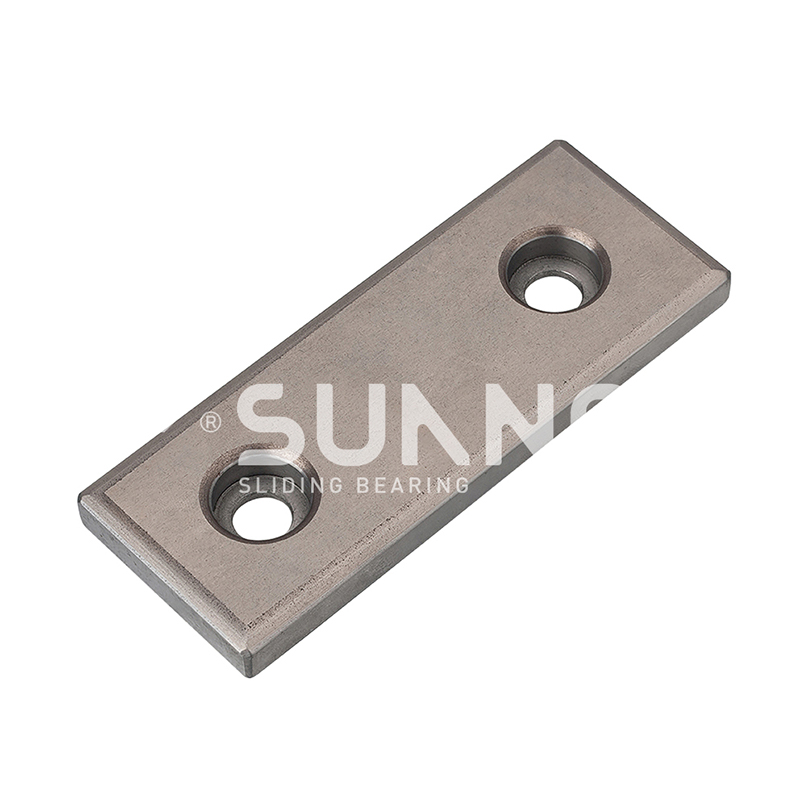

Öl-retingender Bimetalllager Öl -Reting 200#P10 Verschleißplatte - hohe Lastlager, niedrige Reibungsstahlplatte für industrielle Anwendungen

Öl-retingender Bimetalllager Öl -Reting 200#P10 Verschleißplatte - hohe Lastlager, niedrige Reibungsstahlplatte für industrielle Anwendungen -

-

-

FB090 Bronze Peelling Lager FB090 Bronze Peelling Lager

FB090 Bronze Peelling Lager FB090 Bronze Peelling Lager

Feste Gleitbronze-Lager: Kritische Anwendungen und technische Analyse

Branchennachrichten-1. Selbstglagenbronzebuchse Für hochtemperaturbedienliche industrielle Anwendungen

Der Betrieb in Hochtemperaturumgebungen stellt einzigartige Herausforderungen für Lagersysteme dar, in denen konventionelle Schmiermittel schnell verschlechtert werden, was zu einer erhöhten Reibung und einem vorzeitigen Versagen führt. Selbstglagenbronze-Buchsen für Hochtemperaturanwendungen Stellen Sie eine effektive Lösung an, indem Sie feste Schmiermittel direkt in die Bronzematrix integrieren, um selbst unter extremen thermischen Bedingungen eine konsistente Leistung zu gewährleisten.

GB61 Kupfer NaAMS Standard Flansches Festschmierungslager

Das Grundprinzip hinter diesen Lagern liegt in ihrer zusammengesetzten Struktur, die typischerweise aus einer Bronzelegierung (wie SAE 841 oder C93200) besteht, die mit festen Schmierstoffe wie Graphit, Molybdändisulfid (MOS₂) oder einer Kombination von beiden eingebettet ist. Unter hohen Temperaturen verdampfen traditionelle Öl- oder Fettschmiermittel oder carbonisierend, aber feste Schmiermittel bleiben stabil und füllen kontinuierlich Schmierpartikel an der Reibungsgrenze. Dieser Mechanismus reduziert den Verschleiß erheblich, selbst in Umgebungen von mehr als 260 ° C (500 ° F), wodurch sie ideal für Öfen, Ofen und schwere Industriemaschinen sind.

Eine kritische Überlegung bei Hochtemperaturanwendungen ist die thermische Expansion. Bronzlegierungen weisen vorhersehbare Expansionsraten auf und ermöglichen es den Ingenieuren, präzise Klärungen zu berechnen, um die Einzugsbeschaffung bei erhöhten Temperaturen zu verhindern. Zusätzlich wird die Oxidationsresistenz durch Legierungselemente wie Aluminium und Nickel verstärkt, die Schutzoxidschichten bilden. Vergleichsstudien zwischen Standard -Bronzentraglagern und Selbstglagenbronze-Buchsen für Hochtemperaturanwendungen Nachweisen Sie eine 3-5-fache Erhöhung der Lebensdauer beim Betrieb von über 200 ° C, vor allem aufgrund der Beseitigung des Schmiermittelabbruchs.

Zu den realen Anwendungen gehören Stahlmühlenfördersysteme, bei denen die Lager sowohl schwere Lasten als auch Strahlungswärme aushalten müssen. In diesen Einstellungen haben Bronze-Buchsen mit Graphiten eingebettet, die über herkömmliche Rollenlager eine überlegene Leistung gezeigt haben, die eine häufige Wiederbelebung und Kühlung erfordern. Ein weiteres Beispiel ist die industrielle Gasturbinen, bei denen das thermische Radfahren (Schnellerwärmung und Kühlung) Materialien erfordert, die die dimensionale Stabilität aufrechterhalten. Hier übertrifft die von MOS ₂ angereicherten Bronz-Lagern Alternativen, indem sie die durch Reibungs induzierte Wärmeerzeugung reduziert und so die thermische Belastung an benachbarten Komponenten minimiert.

Bei der Auswahl von Lagern für extreme Wärme müssen die Ingenieure die Belastungskapazität, die thermische Leitfähigkeit und den spezifischen Typ des verwendeten festen Schmiermittels bewerten. Graphit zeichnet sich in oxidierenden Atmosphären aus, während MOS₂ in niedrigen Sauerstoff- oder Vakuumumgebungen besser abschneidet. Hybridzusammensetzungen, die beide Materialien enthalten, bieten eine ausgewogene Leistung für variable Bedingungen. Das Fehlen einer externen Schmierung beseitigt auch Kontaminationsrisiken, ein kritischer Faktor bei der Lebensmittelverarbeitung oder Halbleiterherstellung, bei der Sauberkeit von größter Bedeutung ist.

2. Wartungsfreie, fest geschmierte Bronzelager für Lebensmittelverarbeitungsgeräte

Die Lebensmittel- und Getränkeindustrie stellt strenge Anforderungen an Maschinenkomponenten, insbesondere in Bezug auf Hygiene, Korrosionsbeständigkeit und einfache Reinigung. Wartungsfreie, fest geschmierte Bronzelager für Lebensmittelmaschinen Bedenken Sie diese Anforderungen, indem Sie Fett oder Öl beseitigen, die Verunreinigungen anziehen und Bakterien züchten können. Diese Lager entsprechen den Materialstandards der FDA-, NSF- und EU-Lebensmittelqualität und sorgen für den sicheren Betrieb in direkten oder zufälligen Lebensmittelkontaktzonen.

Ein wesentlicher Vorteil von fest geschmierten Bronzentragern in Lebensmittelanwendungen ist die Resistenz gegen aggressive Reinigungsmittel wie Desinfektionsmittel auf Chlorbasis oder Hochdruckdampf. Traditionelle Schmierlager werden unter häufigen Waschen abgebaut, was zu Korrosion und erhöhter Reibung führt. Im Gegensatz dazu liefern Bronzlegierungen (z. B. C95400-Aluminiumbronze) in Kombination mit eingebettetem PTFE oder Graphit eine nicht-poröse Oberfläche, die dem chemischen Angriff widersteht und gleichzeitig eine geringe Reibung aufrechterhält.

Hygienische Designprinzipien verbessern die Leistung weiter. Lager in Fleischverarbeitung oder Milchgeräten verfügen häufig über glatte, spaltfreie Oberflächen, um die Ansammlung von Bakterien zu verhindern. Einige fortschrittliche Konstruktionen enthalten antimikrobielle Beschichtungen wie Silber-Ionen-Behandlungen, um die Bildung von Biofilmen zu hemmen. Diese Merkmale sind in Fördersystemen, Füllmaschinen und Verpackungsleitungen von entscheidender Bedeutung, bei denen Ausfallzeiten für das Reinigen oder den Austausch direkt auf die Produktivität wirken.

Leistungsvergleiche zwischen Wartungsfreie, fest geschmierte Bronzelager für Lebensmittelmaschinen Alternativen auf Polymerbasis zeigen unterschiedliche Kompromisse. Während Engineering Kunststoffe wie UHMWPE Korrosionsbeständigkeit anbieten, fehlt ihnen die Belastungskapazität und die thermische Leitfähigkeit von Bronze. In Hochlastanwendungen wie Teigmischern oder Konservenpressen erhalten Bronzierlager mit festen Schmiermitteln eine längere Lebensdauer ohne Verformung. Darüber hinaus hilft die höhere thermische Diffusivität von Bronze, die während des kontinuierliche Betriebs erzeugte Wärme zu lösen und das Risiko eines thermischen Abbaus zu verringern.

Fallstudien in kommerziellen Bäckereien zeigen die wirtschaftlichen Vorteile dieser Lager. Ein Schalter von fettgeschmützten Stahllagern zu festgeschmierten Bronzeinheiten reduzierte die Wartungsintervalle um 70%und beseitigte gleichzeitig die Kontamination des Schmiermittelprodukts. In ähnlicher Weise verhinderte in Getränkeabfüllanlagen das Fehlen von Schmiermittelleckagen einen klebrigen Rückstand auf Förderketten, wodurch die Ausfallzeit weiter minimiert wurde.

3. ölfreie Bronze-Lager mit Graphitstopfen für Hochleistungsmaschinen

Lagende Anträge mit schweren Ladeanwendungen fordern Lager, die wesentliche Kräfte ohne häufige Wartung standhalten können. Ölfreie Bronzentraglager mit Graphitstopfen für schwere Lasten Excel in solchen Umgebungen durch Kombination der Stärke von Bronzlegierungen mit den selbstlubrizierenden Eigenschaften von Graphiteinsätzen. Diese Lager sind besonders wertvoll für Bergbau-, Bau- und landwirtschaftliche Geräte, bei denen die externe Schmierung unpraktisch ist.

Die Konstruktion von Graphit-plugged Bronzentragern umfasst strategisch platzierte Graphiteinsätze in der tragenden Oberfläche des Lagers. Unter Betriebsdruck überträgt Graphit allmählich auf die Paarungsoberfläche und bildet einen schützenden Schmierfilm. Dieser Prozess kompensiert den Verschleiß im Laufe der Zeit und die konsistente Leistung auch bei dynamischen oder wirkungslosen Belastungen. Tests zeigen, dass solche Lager PV (Druck-Geschwindigkeits-Werte über 50.000 psi · ft/min überschreiten können, was die Standardöl-impregiertes Bronzentrag um 30-40%übertrifft.

Ein kritischer Vorteil von ölfreie Bronzentraglager mit Graphitstopfen für schwere Lasten ist ihre Fähigkeit, in kontaminierten Umgebungen zu arbeiten. Im Gegensatz zu ölschmutzten Lagern, die bei Schmutz oder Feuchtigkeit ausgesetzt werden können, bleiben graphit-geschichtete Systeme auch bei Partikeln funktionsfähig. Dies macht sie ideal für Bulldozer-Pivot-Punkte, Baggerarmverbindungen und andere Geräteanwendungen außerhalb der Highway, bei denen Versiegelungssysteme häufig ausfallen.

Vergleichende Analysen zwischen verschiedenen Graphitkonfigurationen zeigen Leistungsnuancen. Lager mit größeren, weniger Stecker weisen eine bessere anfängliche Schmierung auf, können jedoch ungleichmäßige Verschleiß erleben. Umgekehrt stellen Designs mit zahlreichen kleinen Stecker eine konsistentere Verteilung des Schmiermittels sicher, erfordern jedoch eine höhere Herstellungsgenauigkeit. Felddaten von Mining-Draglines geben an, dass optimierte Steckermuster die Lebensdauer um bis zu 50% im Vergleich zu nicht plugierten Bronzentragern unter ähnlichen Lasten verlängern können.

Fehlermodi in diesen Anwendungen umfassen typischerweise entweder die Erschöpfung von Graphit oder Bronze. Erweiterte Überwachungstechniken wie Vibrationsanalyse können frühe Anzeichen einer Schmierfilmverschlusser erkennen, die einen proaktiven Austausch ermöglichen. Einige Hersteller bieten jetzt Lager mit Reserve -Graphit -Stecker unter der Oberflächenschicht an, die beim Abnutzung der primären Stecker aktiv werden und die Serviceintervalle weiter erweitert.

4. Korrosionsresistente Festlager-Bronz-Lager für Meeresanwendungen

Die Meeresumgebung präsentiert eines der aggressivsten Korrosionsszenarien für mechanische Komponenten. Korrosionsbeständige Festlager-Bronz-Lager für den Meeresgebrauch Lösen Sie diese Herausforderung durch spezielle Legierungszusammensetzungen und innovative Schmierungsysteme, die Salzwasserexposition standhalten und gleichzeitig eine zuverlässige Leistung aufrechterhalten.

Bronzelager in Meeresqualität verwenden typischerweise Nickel-Aluminium-Bronze (NAB) -Legierungen, die im Vergleich zu Standard-Zinnbronzen überlegene Korrosionsbeständigkeit aufweisen. Der Aluminiumgehalt in diesen Legierungen bildet eine passive Oxidschicht, die vor Lochfraß- und Spaltkorrosionsmodi in Meerwasseranwendungen schützt. In Kombination mit festen Schmierstoffstoffen wie Graphit oder PTFE erreichen diese Lager auch bei untergetauchten Bedingungen sowohl Korrosionsbeständigkeit als auch hervorragende Verschleißeigenschaften.

Eine wichtige Anwendung für korrosionsbeständige Festlager-Bronz-Lager für den Meeresgebrauch ist in Schiffsantriebssystemen. Ruderlager müssen beispielsweise hohe Lasten bewältigen und gleichzeitig Meerwasser ausgesetzt sind. Traditionelle Schmierlager scheitern in dieser Umgebung schnell, aber solide geschubikierte Versionen haben in Gewerbeschiffen ein Lebensdauer von mehr als 10 Jahren über 10 Jahre nachgewiesen. Das Fehlen einer externen Schmierung beseitigt auch das Risiko einer Ölverschmutzung in empfindlichen Meeresökosystemen.

Zu den Designinnovationen in Meereslagern gehören kanalisierte Oberflächen, die Wasserfluss zum Abkühlen ermöglichen und gleichzeitig die Ansammlung von Sediment verhindern. Einige fortschrittliche Designs enthalten Opferanodenmaterialien direkt in das Lagergehäuse und bieten zusätzlichen kathodischen Schutz. Diese Merkmale sind besonders wertvoll in Offshore -Ölplattformen und Entsalzungsanlagen, bei denen der Zugriff auf Wartung begrenzt ist und ein Komponentenversagen katastrophale Folgen haben kann.

Leistungstests in simulierten marinen Umgebungen zeigen, dass ordnungsgemäß spezifizierte Bronzentragungen den Salzspraykonzentrationen 5- bis 7-mal höher standhalten können, bevor sie Anzeichen einer Korrosion zeigen. Das feste Schmiersystem funktioniert weiterhin, auch wenn eine geringfügige Oberflächenkorrosion auftritt, im Gegensatz zu ölgeschalteten Systemen, bei denen Korrosionsprodukte die Wirksamkeit der Schmierung schnell abbauen.

5. PTFE-beschichtete Bronzager für trockene Laufbedingungen

In Anwendungen, bei denen herkömmliche Schmiermittel nicht verwendet werden können, PTFE-beschichtete Bronzager für trockene Laufbedingungen Bereiten Sie eine optimale Lösung durch, indem Sie die tragende Kapazität von Bronze mit den ultra-niedrigen Reibungseigenschaften von Polytetrafluorethylen kombinieren. Diese Lager zeichnen sich in Reinraumumgebungen, Vakuumsystemen und anderen Situationen aus, in denen eine Schmiermittelkontamination vermieden werden muss.

Die PTFE -Beschichtung auf diesen Lagern durchläuft einen einzigartigen Transferfilmmechanismus. Während des Lagers überträgt eine dünne Schicht PTFE auf die Paarungsoberfläche, wodurch eine selbstlubrizierende Grenzfläche erzeugt wird, die die Reibungskoeffizienten auf nur 0,05-0,10 reduziert. Dieses Verfahren erfolgt ohne externe Schmierung, sodass diese Lager ideal für Halbleiterfertigungsgeräte, medizinische Geräte und Luft- und Raumfahrtanwendungen, bei denen Sauberkeit von entscheidender Bedeutung ist.

Im Vergleich zu traditionellen Schmierlagern,, PTFE-beschichtete Bronzager für trockene Laufbedingungen bieten mehrere Vorteile in speziellen Umgebungen. In Vakuumanwendungen beseitigen sie übergasende Bedenken im Zusammenhang mit herkömmlichen Schmiermitteln. In der Lebensmittelverarbeitung bieten sie Schmierung ohne Produktkontamination. Unter kryogenen Bedingungen behalten sie die Leistung bei, bei denen Öle verfestigen oder Fettsachen ineffektiv werden würden.

Die Fortschritte der Materialwissenschaften haben zu verbesserten PTFE -Verbundformulierungen geführt, die den Verschleißfestigkeit verbessern und gleichzeitig niedrige Reibungseigenschaften aufrechterhalten. Einige moderne Beschichtungen enthalten Füllstoffmaterialien wie Bronzepulver oder Kohlefaser, um die Belastungskapazität und die thermische Leitfähigkeit zu verbessern. Diese Entwicklungen haben den Anwendungsbereich von PTFE-beschichteten Lagern auf anspruchsvollere mechanische Systeme erweitert und gleichzeitig ihre trockenen Fähigkeiten beibehalten.

Fallstudien in industrieller Robotik zeigen die Wirksamkeit dieser Lager in hochzyklusorientierten Anwendungen. Ein typisches Scara-Robotergelenk unter Verwendung von PTFE-beschichteten Bronze-Lagern kann ohne Wartung über 50 Millionen Zyklen erzielen, verglichen mit nur 5-10 Millionen Zyklen für ölgeschaltete Alternativen. Diese dramatische Verbesserung der Lebensdauer in Kombination mit der Beseitigung der Schmierungwartung macht sie in automatisierten Fertigungssystemen immer beliebter.

6. Technische Überlegungen und Auswahlrichtlinien

Die Auswahl des entsprechenden Festlagers Bronze-Lagern erfordert eine sorgfältige Analyse der Betriebsbedingungen und der Leistungsanforderungen. Die erste Überlegung sollte Lasteigenschaften sein - unabhängig davon, ob die Anwendung kontinuierliche Rotation, oszillierende Bewegung oder statische Belastung beinhaltet. Jeder Bewegungstyp beeinflusst, wie das feste Schmiermittel während des Betriebs verteilt und verbraucht wird.

Umweltfaktoren spielen eine ebenso wichtige Rolle bei der Lagerauswahl. Hochtemperaturanwendungen bevorzugen Graphit-in-gebetene Designs, während korrosive Umgebungen spezielle Legierungen wie Nickel-Aluminium-Bronze erfordern. Für Anwendungen, die einen ultra-verankerten Betrieb erfordern, bieten PTFE-beschichtete Lager die beste Lösung. Das Verständnis dieser materialspezifischen Vorteile gewährleistet die optimale Lagerleistung in jedem einzigartigen Anwendungsszenario.

Installations- und Wartungspraktiken beeinflussen die Lebensdauer erheblich. Die ordnungsgemäßen Räumungsberechnungen müssen für die thermische Expansion berücksichtigt werden, insbesondere bei Hochtemperaturanwendungen. Das Lagergehäuse sollten so ausgelegt sein, dass die Belastung von Kanten vorhanden ist, die den Verschleiß beschleunigen können. Während diese Lager als "wartungsfrei" vermarktet werden, kann die regelmäßige Inspektion des Schmiermittels oder abnormalen Verschleißmustern unerwartete Fehler in kritischen Anwendungen verhindern.

Aufstrebende Technologien bei der Lagerüberwachung bieten neue Möglichkeiten für die Vorhersagewartung. Drahtlose Temperatur- und Vibrationssensoren können die Gesundheit in Echtzeit mit der Lagerung verfolgen und die Betreiber auf potenzielle Probleme aufmerksam machen, bevor ein katastrophales Versagen auftritt. Diese fortschrittlichen Überwachungssysteme sind besonders wertvoll in Fern- oder schwer zugänglichen Installationen, bei denen ungeplante Ausfallzeiten besonders kostspielig wären.

Zukünftige Entwicklungen in festen Bronzelagern können intelligente Materialien umfassen, die ihre Schmiereigenschaften basierend auf den Betriebsbedingungen oder in nano-fertiger Oberflächenbehandlungen anpassen, die die Reibung und den Verschleiß weiter verringern. Wenn die Fertigungstechnologien voranschreiten, können wir mit noch längeren Lebensdauern und breiteren Anwendungsbereichen in den Branchen erwarten.