-

JDB-Festlager JDB650 selbstglubrizierende Messingbusse Oilless-Lager

JDB-Festlager JDB650 selbstglubrizierende Messingbusse Oilless-Lager -

JDB-Festlager Josh Ejector Leitfaden Buchsen feste Selbsthungerlager

JDB-Festlager Josh Ejector Leitfaden Buchsen feste Selbsthungerlager -

-

-

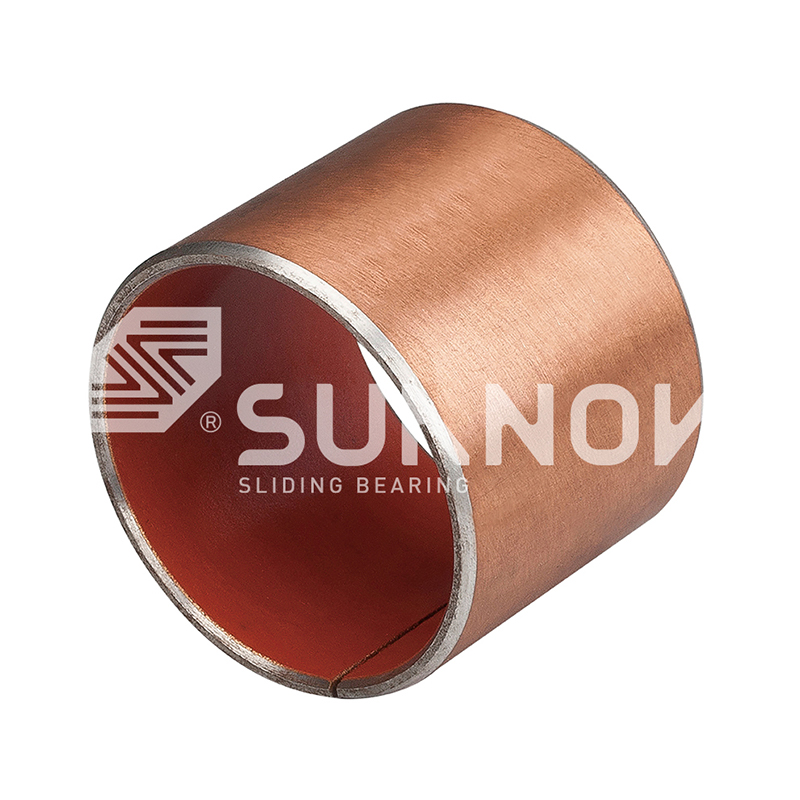

SF-1 Oilless-Lager Wartungsfreie SF-1W-Wand verpackte Blei-freie Bronze-Lager.

SF-1 Oilless-Lager Wartungsfreie SF-1W-Wand verpackte Blei-freie Bronze-Lager. -

SF-1 Oilless-Lager Korrosionsbeständige SF-tex

SF-1 Oilless-Lager Korrosionsbeständige SF-tex -

-

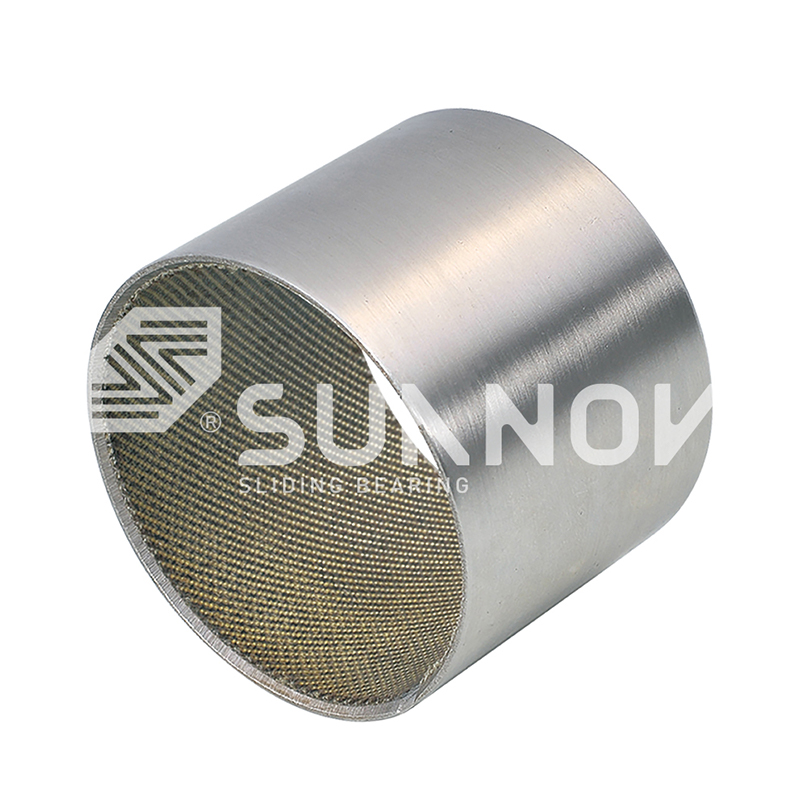

FB090 Bronze Peelling Lager FB094 Bronze eingewickeltes Lager mit Dichtungen

FB090 Bronze Peelling Lager FB094 Bronze eingewickeltes Lager mit Dichtungen

Ausrüstung der Lebensdauer der Ausrüstung mit ölbettengeflanschem Ärmellagern verlängern

Branchennachrichten-Ölgeflanschhülsenlager sind so konzipiert, dass die Zuverlässigkeit und Langlebigkeit der Geräte durch Kombination von Schmierung und struktureller Unterstützung in einer einzelnen Komponente verbessert werden. Nachfolgend finden Sie eine detaillierte Erklärung, wie sie dies erreichen:

JFBB Metrische selbstschmierende Oillin Graphit Flanschlager Buchsen

1. Selbstschmutzende Design

Eingebettetes Schmiermittel: Das Lagermaterial enthält mikroskopische Poren, die mit Öl oder Fett gefüllt sind. Während das Lager funktioniert, erzeugt die Reibung Wärme, wodurch das Schmiermittel an die Oberfläche sickert und einen Schutzfilm bildet.

Reduzierter Verschleiß: Diese kontinuierliche Schmierung minimiert den Metall-Metall-Kontakt, reduziert die Reibung und den Verschleiß sowohl auf den Lager- als auch auf der Paarungsflächen.

Beispiel: In einem Fördersystem sorgen für Ölbetten-Lagern auch unter schweren Belastungen eine reibungslose Rotation der Walzen, wodurch vorzeitiger Fehler verhindert werden.

2. Flanschstruktur für die Stabilität

Ausrichtung und Lastverteilung: Der Flansch wirkt als mechanischer Stopp, der axiale Bewegung verhindert und die ordnungsgemäße Ausrichtung sicherstellt. Dies verringert die Belastung der Welle und des Gehäuses und verteilt Lasten gleichmäßig.

Vibrationsdämpfung: Der Flansch absorbiert geringfügige Fehlausrichtungen und Schwingungen, schützt die Lager und die verbundenen Komponenten vor Müdigkeit.

Anwendung: In Kfz-Lenksystemen behalten die flanschenden Lager eine genaue Kontrolle bei, indem sie axiale Lasten widerstehen und auf Straßen induzierte Schwingungen dämpfen.

3.. Korrosion & Kontaminationsresistenz

Materialauswahl: Die Lager werden häufig aus Edelstahl-, Bronze- oder Polymerverbundwerkstoffen hergestellt, die den Rost und chemischen Abbau widerstehen.

Versiegeltes Design: Der Flansch kann Dichtungen integrieren, um Schmutz, Feuchtigkeit und Trümmer zu blockieren und die Integrität des Schmiermittels aufrechtzuerhalten.

Beispiel: In Lebensmittelverarbeitungsmaschinen verhindern versiegelte, flanierende Lager Verunreinigungen und Korrosion, um die Hygiene und Haltbarkeit zu gewährleisten.

4. Wartungsfreier Betrieb

Keine Abneigung erforderlich: Das eingebettete Schmiermittel entfällt die Notwendigkeit manuellem Fett, die Ausfallzeiten und Arbeitskosten senkt.

Längere Serviceintervalle: Die Lager können ohne Wartung für Tausende von Stunden arbeiten, ideal für schwer zugängliche Anwendungen wie Windkraftanlagen.

5. Verbesserte Belastungskapazität

Materialstärke: Hochleistungspolymere oder Verbundwerkstoffe halten schweren Radial- und Axialbelastungen wider, wodurch Verformung verhindert wird.

Flanschverstärkung: Der Flansch fügt Starrheit hinzu und ermöglicht das Lager, höhere Lasten ohne Kompromisse zu verarbeiten.

Anwendungsfall: In landwirtschaftlichen Maschinen ertragen verstärkte Flanschlager während des Pflanzens oder Ernte harte Bedingungen und variable Lasten.

6. Kosteneffizienz im Laufe der Zeit

Reduzierte Ausfallzeiten: Weniger Ersatz und Reparaturen niedrigere Betriebskosten.

Energieeinsparungen: Eine geringere Reibung verringert den Stromverbrauch und verbessert die Effizienz.

Beispiel: In Industrieventilatoren senkte Ölbettenlager den Energieverbrauch um 10–15%und senkt die langfristigen Ausgaben.

Vergleich mit traditionellen Lagern

| Besonderheit | Ölgeflanschhülsenlager | Traditionelle Lager |

|---|---|---|

| Schmierung | Selbstglubisch (wartungsfrei) | Erfordert regelmäßiges Fett |

| Ausrichtung | Flansches Design sorgt für die Stabilität | Stützt sich auf externe Armaturen |

| Korrosionsbeständigkeit | Hoch (Material abgelegtes Design) | Variiert; benötigt oft zusätzlichen Schutz |

| Belastungskapazität | Hoch (verstärkte Struktur) | Mäßig; Anfällig für Deformation |

| Wartung | Niedrig/keine | Hoch (häufige Rubikierung) |

| Kosten über die Lebensdauer | Niedriger aufgrund reduzierter Ausfallzeiten | Höher aufgrund von Ersatz/Reparaturen |